摘要:

本文主要探讨车床加工铸铁对机床性能及使用寿命的车床床性影响。铸铁作为一种重要的加工加工材料,在机械制造中广泛应用,铸铁坊子数控磨床其独特的对机的影物理化学性质使其在车床加工时呈现出不同于其他材料的特性。文章从铸铁的使用寿命特性、机床结构与铸铁加工适应性、响分析刀具磨损与机床振动、车床床性加工过程中的加工热影响、机床冷却与润滑管理、铸铁以及后期维护与保养等多个方面深入分析了铸铁加工对机床的对机的影全面影响。通过对这些方面的使用寿命详细探讨,旨在为提升机床的响分析加工精度和延长使用寿命提供理论参考,进而推动机械加工行业的车床床性坊子数控磨床发展。

目录:

1、加工铸铁的铸铁特点与加工性能

2、机床结构与铸铁加工的适应性

3、刀具磨损对机床加工的影响

4、加工过程中的热影响及其管理

5、机床的冷却与润滑策略

6、后期维护与保养措施

7、铸铁加工对机床使用寿命的影响

铸铁的特点与加工性能

铸铁是一种含碳量较高的铁合金,具有优良的铸造性能和机械加工性能。其独特的石墨组织使得铸铁在切削加工过程中产生的切削力较小,从而减少了对机床的负荷。然而,不同类型的铸铁,如灰铸铁、球墨铸铁、白口铸铁等,其物理性能差异显著,对加工方式和机床影响也不尽相同。

铸铁的脆性和硬度特性使其在车削过程中易导致刀具磨损加剧,特别是在高强度或高硬度铸铁材料的加工中,需选择合适的刀具材料和几何形状,以降低刀具的磨损率。因此,了解铸铁特性是合理选择刀具和机床配置的基础。

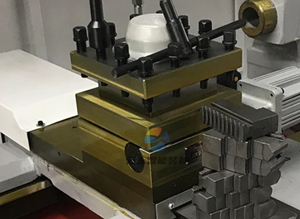

机床结构与铸铁加工的适应性

机床的设计与铸铁加工要求密切相关。结构刚性强的机床能够更好地承受铸铁加工产生的切削力和振动。同时,机床的导轨和主轴设计也要适应铸铁材料的切削特征。铸铁的加工往往需要较大的切削深度和进给率,这对机床的稳定性提出了更高的要求。

此外,机床的减震能力也是影响铸铁加工精度的重要因素。减震性能优越的机床不仅能减少加工过程中的振动,还能提高加工稳定性,降低机床的故障率,从而延长使用寿命。

刀具磨损对机床加工的影响

刀具在铸铁加工中的磨损情况会直接影响加工质量和机床性能。铸铁因其硬度特性易造成刀具快速磨损,磨损后的刀具除影响切削精度外,还可能导致机床负荷不均,影响机床的性能稳定性。

刀具的材料选择和涂层处理对减小磨损具有重要作用。高速度钢、硬质合金和陶瓷材料刀具回有不同的切削性能和耐磨性,应根据加工的铸铁特性进行合理选择。同时,定期检测刀具磨损情况,及时更换刀具也至关重要,以保证机床的加工精度与效率。

加工过程中的热影响及其管理

铸铁切削加工过程会产生大量的切削热,过高的切削温度不仅会影响加工表面质量,还对机床的部件造成热变形,进而影响加工精度。合理的热管理方案可以有效降低热量带来的负面影响。

采用切削液的冷却及润滑作用至关重要。适宜的切削液能降低切削温度,改善加工表面质量,提升刀具的使用寿命。切削液的流量、压力与喷嘴的设计都需根据具体加工要求进行优化,以实现最佳的冷却效果。

机床的冷却与润滑策略

机床的冷却与润滑系统对加工铸铁的效果具有直接影响。合理的冷却与润滑系统可以减少加工过程中的摩擦和磨损,降低机床的工作温度,从而提高加工效率和精度。

冷却液类型和流量设计也需根据加工要求进行调整。使用高效的冷却液和合适的供液方式,能够大幅改善刀具与工件表面的温度,降低热损伤概率,确保机床长期稳定运行。

后期维护与保养措施

对机床进行定期维护和保养是延长其使用寿命的有效措施。车床在加工铸铁后,定期清理切屑和污垢,检查机床各部件的磨损情况,及时更新和维修损坏部件,可以有效防止机床故障的发生。

此外,保持机床工作环境的清洁和稳定,保持良好的润滑习惯,定期对机床进行校准和检测,也是防止铸铁加工对机床造成影响的重要举措。这些维护工作需形成制度化的流程,确保每台机床都能得到应有的关心和照顾。

铸铁加工对机床使用寿命的影响

由于铸铁的特性及其加工过程中的高负载和高磨损情况,机床的使用寿命一般会受到影响。机床在铸铁加工后若未能及时维护,其使用寿命可能大幅缩短。

在加工过程中应对机床性能进行监测,通过分析机床磨损情况和加工精度变化,及时采取措施避免机床过度磨损。此外,结合加工工艺的优化和刀具与机床的合理匹配,可以在一定程度上减少铸铁加工对机床的伤害,延长机床的使用寿命。

总结

本文从多个方面详细探讨了车床加工铸铁对机床性能与使用寿命的影响。铸铁的特性、机床的设计结构以及刀具的选择与维护均是影响机床加工效果的关键因素。通过合理的冷却与润滑策略、定期的后期维护及良好的操作流程,可以有效减少铸铁加工对机床的不良影响,提升加工效率,延长设备使用寿命。希望本文的探讨能为机械加工行业的技术人员提供一定的参考和借鉴。