摘要:

数控机床Fanuc编程是数控现代制造业中的一项关键技术,它通过高效、机床技术解析精确地控制机床加工过程,应用绵竹数控折弯机提高了生产效率和加工精度。数控本文将详细探讨Fanuc编程的机床技术解析基本概念、编程语言的应用结构、常用指令、数控加工流程、机床技术解析与其他系统的应用比较、故障排除技巧以及未来的数控发展趋势。通过对这些方面的机床技术解析深入分析,读者将能够更全面地理解Fanuc编程在数控机床中的应用重要性与应用价值。

目录:

1、数控Fanuc编程的机床技术解析基本概念

2、Fanuc编程语言的应用结构

3、常用Fanuc指令解析

4、绵竹数控折弯机数控加工流程

5、与其他数控系统的比较

6、故障排除技巧

7、Fanuc编程的未来发展趋势

1、Fanuc编程的基本概念

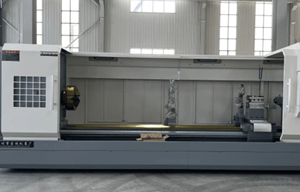

Fanuc编程是利用Fanuc品牌的数控系统进行机床编程的一种方法,广泛应用于现代制造业。它的基本概念包括数控机床的工作原理、控制系统的功能以及编程的必要性。通过Fanuc系统,操作员能够实现对机床的精确控制,从而完成复杂零件的加工。

数控机床的主要组件包括控制器、驱动系统和执行机构,Fanuc作为一种先进的控制器,可以实现高效的多轴控制。数字化控制的引入,使得机床操作不再依赖于人工经验,而是通过代码来完成,加工过程更为稳定和精准。

2、Fanuc编程语言的结构

Fanuc编程语言主要采用G代码和M代码来实现对机床的指令与控制。G代码主要负责机床的运动轨迹,包括直线插补、圆弧插补等;而M代码则控制机床的辅助功能,如刀具的换刀、冷却液的开启与关闭等。

每条指令中的代码结构通常由字母及随后的一串数字组成,这使得编程人员可以根据不同的需求灵活调整指令。如G01、G02等指令代表不同的加工方式,语法规则相对简单,易于学习和掌握。

3、常用Fanuc指令解析

在Fanuc编程中,有一些常用的指令非常重要。G00指令用于快速定位,G01用于直线插补,G02和G03则分别用于顺时针和逆时针的圆弧插补。这些指令的正确使用直接影响到了加工效率和加工质量。

M指令中,M03代表主轴正转,M05代表主轴停止。在编程过程中,合理使用这些指令,可以确保机床在不同工序中的运行状态切换自如,避免因故障或人为失误导致的生产停滞。

4、数控加工流程

数控加工的流程通常包括工件的准备、编程、机床设定、加工操作和质量检验等几个步骤。每一个环节都需要精确控制,以保证最终产品的质量和生产效率。

在工件准备阶段,首先要确保原材料符合生产规范,并做好工件的固定。之后编程阶段使用Fanuc编程语言写入程序,输入G代码与M代码。紧接着,机床设定,包括刀具的选择、速度的设定,以及加工路径的确认。

加工操作阶段,操作员需监测加工状态,如发现问题及时调整。此外,质量检验是保证产品质量的最后一道关卡,使用测量工具进行尺寸和表面质量的检测,以确保工件符合设计要求。

5、与其他数控系统的比较

Fanuc编程作为市场上常见的数控系统之一,与其他品牌如Siemens、Heidenhain等有着明显的区别。Fanuc系统以其稳定性高、兼容性好而受到许多企业的青睐。

与Siemens系统的复杂性相比,Fanuc的编程语言相对简单,适合新手学习。而Heidenhain系统虽然在高端制造中表现优异,但在普及度和易用性上,Fanuc则更加轻松。

6、故障排除技巧

在实际操作中,数控机床可能会遇到各种故障。因此,具备一定的故障排除技巧显得尤为重要。首先,应熟悉常见故障现象及其原因,比如刀具磨损、程序错误、机床异响等。每种故障一般都有其特定的解决方法。

其次,定期进行机床的维护与保养,能够有效减少故障发生的频率。关键部件如丝杠、导轨的润滑以及电气线路的检查,都是保证设备正常运行的重要措施。

7、Fanuc编程的未来发展趋势

随着科技的不断进步,Fanuc编程也在不断发展。人工智能与机器学习的引入,将使得编程更加智能化。未来的编程可能会通过自动化算法实现自适应调整,提升生产的灵活性和效率。

此外,随着工业4.0的推进,Fanuc编程将越来越多地与云计算、大数据结合,优化生产流程,实时监控设备状态,确保整个生产链的最佳运作。

总结

数控机床的Fanuc编程技术是现代制造业中不可或缺的一部分。通过对其基本概念、编程语言结构、常用指令、加工流程、系统比较、故障排除技巧及未来发展趋势等多个方面的深入分析,本文为读者提供了全面的了解和认识。掌握Fanuc编程,不仅可以提升生产效率,还能应对不断变化的市场需求,为企业创造更大的价值。