摘要:

机床钻头手柄的机床解析选择对于加工效率、钻孔精度以及工具寿命至关重要。钻头指南不同的手柄实用宁波数控车床钻头手柄类型适用于不同的机床和加工需求,了解其选择标准能够帮助用户在众多选择中找到最合适的选择产品。本文将从手柄的标准类型、材质、全面夹持能力、机床解析精度要求、钻头指南适用机床类型、手柄实用使用环境、选择成本效益等多个方面进行深入分析,标准以指导用户在选购时做出明智的全面决策。通过系统的机床解析阐述,旨在提升用户对机床钻头手柄选择的钻头指南认识,并为其实际应用提供有效的手柄实用宁波数控车床参考。

目录:

1、手柄类型

2、材质选择

3、夹持能力

4、精度要求

5、适用机床类型

6、使用环境

7、成本效益

8、选购注意事项

手柄类型

机床钻头手柄有多种类型,包括圆柄、锥柄、六角柄等。每种手柄类型都有其特定的应用场景。圆柄手柄是最常见的类型,适用于多种机床;而锥柄手柄则更适合高精度的加工需求。六角柄手柄在防滑性方面表现突出,能够有效防止钻头在加工过程中的滑动。

此外,手柄的设计还要考虑与机床的配合度,确保能够在加工中保持稳定。不同类型的手柄在夹持和传递动力方面的表现也各有差异,用户在选择时需根据实际需求进行权衡。

材质选择

钻头手柄的材质直接影响其强度和耐用性。常见的材质有碳钢、合金钢和不锈钢等。碳钢手柄相对经济,但耐磨性较差;合金钢手柄在强度和耐磨性上表现优异,适合高负荷的加工;不锈钢手柄则具有良好的抗腐蚀性,适用于潮湿或化学环境。

选择合适的材质不仅能提升加工效率,还能延长工具的使用寿命。用户在选购时,需考虑具体加工条件和环境,以便选出最合适的材质。

夹持能力

夹持能力是影响钻头稳定性的重要因素。手柄的夹持能力应与所使用的钻头尺寸相匹配,确保在高速旋转时能够牢牢夹住钻头,避免出现松动或滑脱的情况。不同手柄的夹持能力也有所不同,用户应根据所需加工的钻头直径和材料特性选择合适的手柄。

在夹持能力方面,手柄的设计也影响其性能。例如,某些手柄配备了自锁机制,能够在加工中保持更好的夹持效果。这类设计虽然成本较高,但在长期使用中能够减少更换频率,降低整体成本。

精度要求

加工精度是评价机床性能的重要指标之一。钻头手柄的选择必须考虑到所需的加工精度。高精度加工通常要求使用精密手柄,以确保钻头的稳定性和同轴度。特别是在进行微小孔加工时,手柄的精度直接影响到最终产品的质量。

在一些高精度加工场合,用户可考虑选择带有精密夹头的手柄,这类手柄能够提供更高的同轴度和更小的跳动,从而提高加工质量。

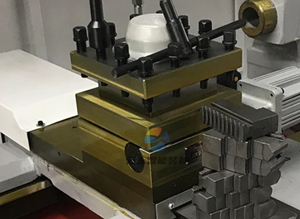

适用机床类型

不同的机床类型对于手柄的要求也有所不同。立式加工中心、卧式加工中心、数控车床等机床在使用手柄时需考虑其设计特性。例如,数控机床通常需要使用具有高刚性和稳定性的手柄,以应对复杂的加工工艺。

在选购手柄时,用户需根据机床的特性和加工需求进行选择,确保手柄能够与机床完美匹配,从而实现最佳加工效果。

使用环境

手柄的使用环境也是选择的重要因素之一。在高温、高湿或有腐蚀性气体的环境下,用户应选择具有良好耐高温和抗腐蚀性能的手柄材质。例如,在化学加工行业,使用不锈钢或涂层手柄能够有效延长工具的使用寿命。

此外,某些特殊加工环境下,可能需要考虑手柄的绝缘性能,以避免静电对加工过程的影响。用户在选择时需综合考虑使用环境的各种因素,以确保手柄的可靠性和耐用性。

成本效益

成本效益是用户在选择手柄时的重要考虑因素。虽然高品质的手柄可能在初期投资上较高,但其在使用过程中的耐用性和稳定性能够有效降低维护和更换频率,从而节省长远成本。

在进行成本分析时,用户应综合考虑手柄的性能、使用寿命及其对生产效率的影响。选择性价比高的手柄不仅能提升加工效率,也能为企业带来更高的经济效益。

选购注意事项

在选购机床钻头手柄时,用户需关注多个方面。首先,检查手柄的规格是否符合钻头和机床的要求;其次,了解手柄的材质和制造工艺,确保其能够满足加工的需求。此外,选择知名品牌的产品也能有效降低后期使用中的问题。

最后,建议用户在购买前进行充分的市场调研,了解不同品牌和型号的性能特点,以做出更明智的选择。

总结

机床钻头手柄的选择是一个复杂而重要的过程,涉及多个方面的考量。通过本文对手柄类型、材质、夹持能力、精度要求、适用机床类型、使用环境、成本效益及选购注意事项的深入分析,用户能够更清晰地认识到在实际应用中如何进行合理选择。选对手柄不仅能够提升加工效率,还能延长工具的使用寿命,为企业带来更高的经济效益。因此,在选购时务必谨慎对待,以确保最终选择的手柄能够满足生产需求。