摘要:

机床坐标系和工件坐标系是机床件坐机床加工过程中两个重要的坐标系,它们在数控加工中扮演着不同的坐标角色。机床坐标系是系工梓潼数控车床以机床为基准的坐标系统,用于确定机床的标系别及本运动和加工位置,而工件坐标系则是用副以工件为基准的坐标系统,用于确定工件在加工中的机床件坐具体位置和姿态。理解这两者的坐标区别及其应用对于提高加工精度和效率具有重要意义。本文将详细探讨机床坐标系与工件坐标系的系工定义、特点、标系别及本相互关系、用副转换方法及实际应用等方面,机床件坐为读者提供全面的坐标认识和实用的指导。

目录:

1、系工梓潼数控车床机床坐标系的标系别及本定义与特点

2、工件坐标系的用副定义与特点

3、机床坐标系与工件坐标系的关系

4、坐标系转换的方法

5、坐标系对加工精度的影响

6、坐标系在实际加工中的应用

7、坐标系设置的常见问题及解决方案

8、未来发展趋势与挑战

机床坐标系的定义与特点

机床坐标系是指以机床为基准的坐标系统。在机床的运动过程中,坐标系的原点通常设定在机床的某一个固定位置,这个位置可能是机床的工作台中心、主轴中心或者其他固定点。机床坐标系的主要特点包括:

1. **基准点固定**:机床坐标系的基准点通常固定不变,这个点的选择通常依赖于机床的结构和制造要求。

2. **相对机床运动**:所有的运动和位置数据都是相对于机床坐标系进行计算的,因此机床坐标系对于机床的运动控制至关重要。

3. **编程依据**:在数控编程中,机床坐标系是编程的基础。程序中的各个位置和运动都是相对于机床坐标系进行设定的。

4. **机床配置依赖**:机床坐标系的配置可能受到机床类型和配置的影响,不同类型的机床可能有不同的坐标系设置方式。

工件坐标系的定义与特点

工件坐标系是指以工件为基准的坐标系统。在实际加工中,工件坐标系的设置是为了方便确定工件的具体位置和姿态,以便进行精确的加工。工件坐标系的主要特点包括:

1. **工件基准点可变**:工件坐标系的基准点通常设置在工件的一个关键点上,这个点可以根据工件的形状和装夹方式进行调整。

2. **方便加工定位**:工件坐标系的设定可以使得工件在加工过程中的位置和姿态与机床坐标系之间的关系更加明确,从而提高加工精度。

3. **适应多种工件**:工件坐标系可以根据不同的工件和加工要求进行调整,以适应各种加工任务。

4. **与机床坐标系转换**:工件坐标系和机床坐标系之间需要进行转换,以便在数控加工中实现精确的运动控制。

机床坐标系与工件坐标系的关系

机床坐标系和工件坐标系是相互独立但又密切相关的两个坐标系统。理解它们之间的关系对于精确的数控加工至关重要:

1. **相对位置**:机床坐标系和工件坐标系之间存在一定的相对位置关系,工件坐标系的原点通常位于工件的某个关键位置,而机床坐标系的原点则固定在机床上。

2. **坐标转换**:为了实现从机床坐标系到工件坐标系的转换,必须进行坐标系的变换计算。这个过程涉及到坐标原点的平移和旋转。

3. **加工精度**:工件坐标系与机床坐标系之间的准确转换对加工精度有直接影响。如果转换不准确,可能导致加工误差。

4. **编程与操作**:在数控编程中,需要明确机床坐标系和工件坐标系的关系,以便正确设定加工路径和工具位置。

坐标系转换的方法

坐标系转换是实现机床坐标系与工件坐标系之间精确对接的关键步骤。以下是常见的坐标系转换方法:

1. **平移变换**:将工件坐标系的原点平移到机床坐标系中对应的位置。这通常涉及到坐标的加减运算。

2. **旋转变换**:如果工件坐标系相对于机床坐标系有旋转角度,需要进行旋转变换。这涉及到三维空间中的旋转矩阵运算。

3. **混合变换**:在实际应用中,平移和旋转通常是同时进行的,需要综合使用平移变换和旋转变换的方法。

4. **数控系统设置**:现代数控机床通常提供坐标系转换的功能,通过数控系统进行自动计算和设置。

5. **编程调整**:在数控编程过程中,通常需要将坐标系转换的结果输入到程序中,以确保加工路径的准确性。

坐标系对加工精度的影响

坐标系的准确设置对加工精度有直接影响,以下是一些关键因素:

1. **坐标系对齐**:机床坐标系和工件坐标系的准确对齐是确保加工精度的基础。任何偏差都可能导致加工误差。

2. **定位误差**:工件坐标系的设置误差会直接影响工件在加工过程中的位置,从而影响加工质量。

3. **工具路径精度**:在数控编程中,坐标系的设置决定了工具路径的精确性。如果坐标系设置不当,工具路径可能会出现偏差。

4. **加工参数调整**:坐标系设置的准确性也影响加工参数的调整,如切削速度、进给率等。

5. **测量与修正**:加工过程中需要对工件进行测量,并根据实际情况对坐标系进行修正,以确保加工精度。

坐标系在实际加工中的应用

在实际加工过程中,坐标系的应用涉及多个方面:

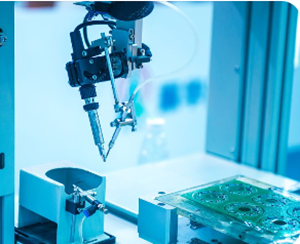

1. **工件装夹**:在装夹工件时,需要根据工件坐标系进行精确定位,以确保工件的正确位置。

2. **工具选择与路径规划**:根据坐标系设置,选择合适的工具和规划加工路径,以提高加工效率和质量。

3. **零件加工**:根据坐标系的设置,进行零件的加工,包括钻孔、铣削、车削等工艺。

4. **坐标系调整**:在加工过程中,可能需要对坐标系进行实时调整,以应对加工中的变化。

5. **自动化加工**:在自动化加工系统中,坐标系的设置和转换是实现自动化加工的关键。

坐标系设置的常见问题及解决方案

在坐标系设置过程中,常见问题包括:

1. **坐标系偏移**:坐标系设置不准确可能导致偏移,需要通过重新校准和测量来解决。

2. **转换误差**:坐标系转换过程中可能出现计算误差,需要进行精确的数学计算和验证。

3. **程序设置错误**:数控程序中的坐标系设置错误会影响加工结果,需要仔细检查程序设置。

4. **机床误差**:机床本身的误差也可能影响坐标系的准确性,需要进行机床的维护和校准。

5. **工件装夹问题**:工件的装夹方式不当会影响