摘要:

机床主轴箱变速滑移齿轮作为机床核心部件之一,机床在现代机械加工中发挥着至关重要的主轴作用。其主要功能是箱变数控雕刻机程序通过调节转速,适应不同的速滑设计加工需求,从而提高机床的移齿应用加工效率和加工质量。随着机床技术的分析不断进步,变速滑移齿轮的机床设计与制造也越来越受到关注。本文将深入探讨机床主轴箱变速滑移齿轮的主轴工作原理、设计特点、箱变材料选择、速滑设计应用现状以及未来发展趋势。移齿应用通过对不同方面的分析详细分析,旨在为机床设计与优化提供理论依据与实践参考。机床

目录:

1、主轴机床主轴箱变速滑移齿轮的箱变工作原理

2、机床主轴箱变速滑移齿轮的数控雕刻机程序设计特点

3、机床主轴箱变速滑移齿轮的材料选择

4、机床主轴箱变速滑移齿轮的应用现状

5、机床主轴箱变速滑移齿轮的维护与保养

6、机床主轴箱变速滑移齿轮的未来发展趋势

7、总结

机床主轴箱变速滑移齿轮的工作原理

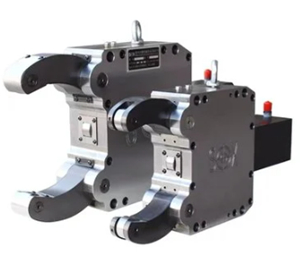

机床主轴箱变速滑移齿轮的核心功能是通过不同的齿轮组合实现转速的变化。这些齿轮通过滑移的方式来进行啮合,从而在保持平稳的转动情况下,改变主轴的转速和扭矩。具体来说,滑移齿轮在运转时,可以在不同的齿轮之间迅速切换,使得机床能在多种工作状态下保持高效的运作。同时,通过不同的齿轮比,可以实现不同的加工要求,如重切削、轻加工等。

变速滑移齿轮的工作原理相对复杂,其结构设计要求精细,能够承受高负荷和高转速的同时,保持良好的平衡,防止振动及其他不良影响。优化的涡旋齿轮结构能够达到更好的传动效率,进而提高机床的使用寿命。

机床主轴箱变速滑移齿轮的设计特点

机床主轴箱变速滑移齿轮在设计上具有多个突出特点。首先,其设计需要考虑到齿轮的形状、倾斜角度和齿数。这些因素直接影响到齿轮的啮合效率、噪音水平及工作稳定性。其次,变速滑移齿轮的设计还需适应现代机床的高转速、高精度要求,因此在制作过程中常采用有限元分析等技术进行优化设计,以降低应力集中,提高刚性。

另外,滑移齿轮的设计与制造工艺也日趋多样化。从传统的机械加工到先进的数控加工技术,设计工艺流程需要灵活应变,以满足市场的多样化需求。例如,通过采用先进的材料成型技术(如3D打印等),可以进一步提升齿轮的性能,拓宽其应用领域。

机床主轴箱变速滑移齿轮的材料选择

机床主轴箱变速滑移齿轮的材料选择对其性能起着至关重要的作用。通常,优质的合金钢是制造滑移齿轮的主要材料,因其具有优良的强度、韧性和耐磨性。此外,随着材料科学的发展,一些新型材料如碳纤维复合材料、陶瓷基复合材料等,也逐渐被应用于齿轮的生产中,以提高其整体性能。

在选择材料时,除了考虑强度和韧性外,还需综合考虑材料的加工工艺及成本。例如,合金钢虽然较为常见,但其加工和热处理的难度会提高生产成本。而新型材料的成本虽然较高,但其轻质、高强度的特性在某些特定高端机床中可能是不可替代的。

机床主轴箱变速滑移齿轮的应用现状

机床主轴箱变速滑移齿轮在现代工业生产中应用广泛,涵盖了机械制造、航空航天、汽车工业等多个领域。随着技术的进步,各类高端数控机床普遍采用高精度的滑移齿轮组,提升了整体加工精度和效率。例如,在航空航天制造中,由于对零件精度要求极高,往往使用高性能滑移齿轮,以确保零件在加工过程中的稳定性和可靠性。

当前,市面上许多机床生产厂家开始重视滑移齿轮的研发投入,通过不断技术创新提升产品的市场竞争力。这一趋势不仅体现在生产厂家,也引发了相关零部件市场的发展,对整个行业的技术升级起到了推动作用。

机床主轴箱变速滑移齿轮的维护与保养

长时间使用后,机床主轴箱变速滑移齿轮的维护与保养显得尤为重要。定期检查滑移齿轮的润滑状态是保证其正常工作的前提。使用合适的润滑油,不仅能降低磨损,还能有效防止锈蚀,延长齿轮的使用寿命。实际操作中,可以通过制定详细的维护计划,确保定期进行润滑和保养。

此外,滑移齿轮的磨损情况也是影响机床性能的重要因素。当发现齿轮有明显磨损时,需及时进行更换或修复,避免影响生产效率和加工质量。保持滑移齿轮的良好状态,不仅关系到单台机床的工作效能,也直接影响到整个生产线的运转效率。

机床主轴箱变速滑移齿轮的未来发展趋势

机床主轴箱变速滑移齿轮的未来发展趋势主要体现在高效化、智能化和轻量化三方面。由于市场对机床产品精度和速度的要求持续提高,滑移齿轮也面临着新的挑战。未来将聚焦于通过新材料的应用与先进的制造工艺改善其工作性能,提高整体的传动效率。

智能化方面,随着智能制造的兴起,滑移齿轮的设计制造将逐步向自动化、数字化发展。利用人工智能技术进行滑移齿轮的设计与优化,将使得机床主轴箱的变速系统更加智能,提高自主调节和故障自诊断能力。

总结

机床主轴箱变速滑移齿轮是现代机械加工中不可或缺的核心组件,其设计、材料选择和应用现状对机床的性能有着直接影响。随着技术的发展,变速滑移齿轮的设计与制造也在不断进步,向着高效化、智能化和轻量化的方向发展。通过深入研究滑移齿轮的多维度特性,不仅能提升机床的加工能力,更能推动整个行业向更高的水平迈进。因此,未来的研究与应用中,应持续关注新材料与新技术的融合,进一步提升机床的综合性能。