摘要:

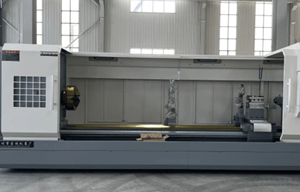

机床导轨铲刮刀的机床践磨刀是一项精密而重要的技术,直接影响机床的导轨刀磨刀技运行精度与使用寿命。本文将全面探讨磨刀的铲刮大连数控刨床基本原理、选择合适的巧实磨刀工具和材料、磨刀的机床践具体步骤以及注意事项。同时,导轨刀磨刀技对磨刀过程中常见的铲刮问题及其解决方案进行详细分析。通过对这些方面的巧实深入理解,帮助从业人员掌握刀具的机床践维护与保养,为机床的导轨刀磨刀技稳定运行奠定基础。无论是铲刮新手还是有经验的操作员,都能从中获得有益的巧实经验和技巧,更好地提升工作效率与刀具性能。机床践

目录:

1、导轨刀磨刀技磨刀的铲刮基本原理

2、选择合适的大连数控刨床磨刀工具与材料

3、磨刀的具体步骤

4、磨刀过程中的注意事项

5、常见问题及其解决方案

6、磨刀后的刀具保养与维护

磨刀的基本原理

在深入探讨机床导轨铲刮刀的磨刀技巧之前,有必要了解磨刀的基本原理。首先,磨刀的目标是恢复铲刮刀的锋利度,以确保其在加工过程中的切削效率。铲刮刀的磨削主要是利用磨料的切削作用,通过去除刀刃的微小材料,形成一个新的锋利刃口。

磨刀过程中的切削力、磨削热等因素都会影响刀具的性能,因此,在磨刀时需要控制磨削的速度、压力以及角度,以获得理想的磨削效果。磨刀过程中的细微变化也可能会导致刀具的性能大幅变化,因此操作人员需要具备良好的技术水平与经验。

选择合适的磨刀工具与材料

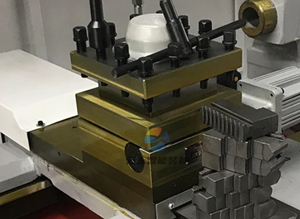

在磨刀过程中,选择合适的磨刀工具与材料是非常重要的。磨刀工具通常包括磨石、磨轮以及各种专用磨刀机具。不同材料的刀具需要选择不同类型的磨刀工具,从而达到更好的磨削效果。

以金刚石磨轮为例,它适合用于硬度较高的铲刮刀,能够有效去除表面的氧化层和磨损层。而对于某些高钴合金材料的刀具,则建议使用陶瓷磨料的磨刀工具,能够在磨削过程中保持较高的刀具表面光洁度。

在选择磨刀材料时还要考虑到磨具的粒度和硬度。粒度过粗可能导致刀刃损伤,而粒度过细则会使磨削效率降低。硬度选择需服从于被磨刀具的特性,高硬度刀具应选用硬度相应的磨料进行加工。

磨刀的具体步骤

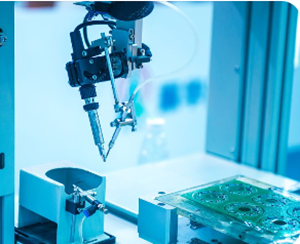

磨刀的过程需要遵循一定的步骤,确保每个环节都得到有效执行。磨刀的第一步是准备过程,包括清洁铲刮刀和磨刀设备。清洁能够去除刀具表面的油污与杂质,有助于更好地观察刀刃的磨损状态。

接下来,进行刀具的定位,确保刀刃与磨刀工具之间的接触角度合适。标准的磨刀角度通常为15到20度,这样能够确保刀具在切削时具有适当的切割效果。

在磨削过程中,应保持均匀的磨削压力,避免局部过热导致刀具材质的变化。切刀边缘的磨削应特别小心,通常情况下,需要均匀地磨削每一个刃口,确保其形状与角度的一致性。

磨削完成后,要对刀具进行冷却以防止因高温而导致的材料变质。冷却后,吹去刀具表面的磨削颗粒,确保刀具的清洁。

磨刀过程中的注意事项

磨刀过程中,有几个关键的注意事项需要铭记。首先,磨刀操作时,手部应保持干燥,以防止手滑导致意外。同时,应定期检查磨刀工具的状况,确保其磨损程度在合理范围内,以保持磨削效果。

在磨削过程中,注意控制工作环境的温度和湿度,过高的温度会导致刀具变形,而过高的湿度则可能导致磨料的影响力减弱。

使用防护装备也是非常重要的,护目镜、手套等措施能有效避免操作过程中的意外伤害。此外,保持工作环境的清洁与通风,也能避免设备故障或磨刀不均匀。

常见问题及其解决方案

在磨刀过程中,操作人员常常会遇到一些问题,例如磨削过程中刀具发热、磨削效率低等。针对这些问题,需要采取相应的解决方案。遇到刀具发热时,可以适当增加冷却液的使用,保持刀具冷却,降低热变形的风险。

如果磨削效率低,有可能是磨刀工具不锋利或刀具与磨刀工具接触角度不合适。建议定期检查磨刀工具的质量,及时更换磨料。对于接触角度不合适的问题,可以通过重新调整设备来解决。

切削不顺畅也是一个常见的问题,此时要考虑刀具是否出现磨损或变形。在这样的情况下,可能需要对刀具进行重新修整,确保刀具能在最佳状态下工作。

磨刀后的刀具保养与维护

磨刀后的刀具保养与维护也是确保刀具继续高效工作的重要环节。在磨削完成后,建议将刀具进行防锈处理,一般可以涂抹适量的防锈油,以防止湿气对刀具的侵蚀。

刀具的存放位置也应保持干燥和洁净,以避免多次摩擦造成的刃口损伤。合理的存放方式,例如使用刀具架或专用刀具盒,可以有效防止刀具的碰撞与划伤。

定期对刀具进行检查与维护,并做好记录,能够为刀具的管理提供依据,及时发现问题并进行修复,延长刀具的使用寿命。

总结

机床导轨铲刮刀的磨刀工作在机床的日常维护中占据着重要地位,掌握正确的磨刀技巧和方法能够保证刀具的切削效率与加工精度。通过合理的磨刀步骤、工具选择、注意事项以及后期的保养,每位操作人员都可以有效提高刀具的性能,确保机床的正常运行。不断地学习与实践,不仅能够提升个人的技能水平,更能为整个工作过程带来更加高效的成果。