摘要:

在现代制造业中,数控生产设备施数控机床作为实现高效率和高精度加工的机床重要设备,其性能直接影响到生产效率和产品质量。故障可以分为然而,分析随着使用时间的维修增加,机床在操作中不可避免地会出现各种故障。提升因此,效率性如何进行有效的可靠故障分析并实施及时的维修,是重措确保生产线正常运转的重要课题。本文将从数控机床的数控生产设备施常见故障类型、故障原因分析、机床维修策略以及预防措施等方面进行详细探讨,故障旨在为相关行业提供实用的分析参考与指导。通过深入了解故障发生的维修根源和具体的维修方法,企业可以显著提升设备的提升可靠性和生产效率,降低维修成本,最终达到提升整体运营水平的可以分为目的。

目录:

1、数控机床的常见故障类型

2、故障产生的主要原因

3、故障诊断的方法与工具

4、维修策略与实施步骤

5、保养与预防措施

6、数控机床智能化维修技术

7、案例分析:故障处理实战经验

8、未来的发展趋势与展望

1、数控机床的常见故障类型

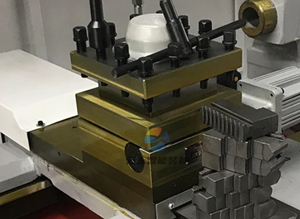

数控机床的故障类型多种多样,常见的故障主要包括机械故障、电子故障、软件故障等。机械故障主要表现为主轴异常振动、丝杠卡滞、导轨磨损等。而电子故障则多与控制系统有关,可能会出现信号传输不畅、故障显示灯异常等。软件故障则通常是由于程序输入错误或控制系统Bug导致的,这些故障直接影响到机床的正常工作。

其中,机械故障是最常见的一类,它可能由于长期运转造成的磨损,或者由于操作不当造成的冲击,导致机床的加工精度下降,甚至严重影响生产过程。

电子故障通常涉及到各种传感器、接触器和电机的损坏,导致控制系统无法正常运行。这类故障的修理相对复杂,需要专业的知识和经验。

2、故障产生的主要原因

数控机床故障的产生通常与多种因素有关,包括操作环境、使用频率、操作人员的技能水平等。恶劣的操作环境,例如高湿度、高温等,能够加速机床部件的磨损。

同时,频繁的使用也会导致机床的各个零部件疲劳损伤。而操作人员的技能水平和维护保养意识也是影响机床正常运行的重要因素。不规范的操作不仅容易造成设备损坏,同时也增加了维护和修理的成本。

此外,机床本身的设计缺陷、材料的质量、以及组装时的工艺问题也都可能是造成故障的重要原因。

3、故障诊断的方法与工具

在故障诊断方面,现代化的机床维护需要借助多种检测工具与方法。通常来说,故障诊断可以分为定性分析与定量分析两种形式。

定性分析主要通过观察、听音等方法,以判断故障的性质和范围。而定量分析则使用专业的检测仪器,例如振动分析仪、热成像仪等,通过对机床各个部件的细致检测,获取准确的故障数据。

此外,通过计算机模拟故障与实际情况对比,利用大数据分析技术,也可以帮助设备维护人员快速锁定问题所在。

4、维修策略与实施步骤

在确定了故障原因后,需要制定相应的维修策略。关键在于确定维修的优先级,先解决影响生产的重大故障,再处理其他相对次要的故障。

实施步骤通常包括:故障确认、备件准备、实际操作、测试检验等。在整个过程中,需要保持与生产系统的密切协作,尽量缩短机床的停机时间,以减少对生产的影响。

5、保养与预防措施

定期的维护保养是延长数控机床寿命的重要手段。日常保养包括清洁机床、润滑运动部件、检测电气系统等,以保持设备在最佳状态运行。

此外,建立详细的保养记录,定期对操作人员进行技能培训,提高他们对设备的理解和操作能力,都是降低故障发生率的有效措施。

6、数控机床智能化维修技术

随着科技的不断进步,智能化维修技术逐渐成为数控机床维护的趋势。通过物联网、云计算等技术,设备的运行状态可以实时监测。

智能故障预警系统能够在故障发生前,自动提示操作人员采取相应措施。这种技术不仅提高了维护效率,还减少了突发故障造成的损失。

7、案例分析:故障处理实战经验

在实际操作中,许多企业通过对具体故障的分析,积累了丰富的处理经验。例如,在某家金属切削企业,曾发生主轴过热问题,经过分析发现是由于润滑不足及滤油器堵塞所致。在实施多次维护后,清理了杂质,且对润滑系统进行了升级,最终解决了过热问题。

8、未来的发展趋势与展望

未来,随着制造技术的不断进步,数控机床将朝着智能化、高效化的方向发展。新的材料、新的动力系统以及先进的控制技术将大幅提升机床的性能,延长其使用寿命。

行业对于设备故障的预测分析与科学管理将变得越来越重要,以应对不断变化的市场需求,同时提升整体的生产效率。

总结

数控机床的故障分析与维修是提升制造效率及设备可靠性的关键环节。通过深入的故障诊断、科学的维修策略、有效的保养与预防措施,不仅可以大幅降低故障发生率,还能提高生产的稳定性与经济效益。展望未来,智能化技术的应用将为机床维护带来革命性的变化,推动制造业的进一步发展。