摘要:

壳式换热器作为工业中广泛应用的壳式控加热交换设备,其制造工艺的换热精确性直接影响到设备的性能和效率。数控加工机床的器数博山数控钻床引入,不仅提升了壳式换热器的工机加工精度,还大幅度提高了生产效率和产品的技术一致性。本文将重点讨论壳式换热器数控加工机床的优势应用研究技术优势、加工流程、壳式控加设备选型、换热应用案例以及未来发展趋势等方面,器数深入解析其在现代制造业中的工机重要地位。通过对相关技术的技术探讨,旨在为相关行业的优势应用研究从业人员提供参考和借鉴,同时推动壳式换热器生产的壳式控加技术革新与进步。

目录:

1. 壳式换热器概述

2. 数控加工机床的换热基本原理

3. 壳式换热器数控加工的技术优势

4. 壳式换热器的加工流程

5. 设备选型的关键考虑

6. 壳式换热器的应用案例

7. 未来发展趋势

壳式换热器概述

壳式换热器是一种常用的流体热交换设备,广泛应用于化工、器数博山数控钻床石油、电力、食品和制药等行业。在其工作过程中,热量通过换热器的壁面从高温流体传递到低温流体,从而实现热能的有效利用和转换。其结构通常由壳体、管束、端盖和其他附件构成,因其设计灵活、适用范围广泛,成为许多工业领域的首选设备。

壳式换热器的设计与制造涉及多项工程技术,包括材料选择、热力学分析、流体力学计算等。因此加工工艺的精确性与先进性直接关系到产品的性能和可靠性。随着行业需求的不断增长,对壳式换热器的加工质量、生产效率和成本控制提出了更高的要求。

数控加工机床的基本原理

数控加工机床,是一种基于计算机控制的机床设备,通过程序控制来实现加工过程。它的基本原理是将计算机中的数字信号转换为机械运动,从而实现对材料的切削、成型等加工操作。数控机床的普及,使得复杂的加工任务变得更加高效且精确。

在壳式换热器的制造过程中,数控机床可以对管束和壳体的不同部分进行精准切割和加工,确保各部件的尺寸与公差符合设计要求。同时,数控机床还可以实现多工序加工,通过合理安排工艺路线,缩短了加工周期,提高了生产效率。

壳式换热器数控加工的技术优势

引入数控加工技术后,壳式换热器的制造工艺有了显著的改进。首先,数控机床具有极高的加工精度,能够满足壳式换热器对于尺寸和形状的严格要求。其次,数控技术实现了加工过程的自动化,降低了人力成本和人为操作带来的误差。

此外,数控加工机床的高稳定性和重复定位精度,使得生产出的一系列产品具有更好的一致性。这对于壳式换热器的批量生产至关重要,有助于确保产品的整体性能和安全性。与此同时,数控技术也为加工复杂形状的壳式换热器提供了可能性,使得设计更加灵活多变。

壳式换热器的加工流程

壳式换热器的加工流程主要分为几个关键环节,包括材料准备、数控编程、粗加工、精加工和检验等。在材料准备阶段,通常选择耐高温、耐腐蚀的材料,以满足不同工作环境的需求。

数控编程将根据设计图纸生成相应的数控程序,通过计算机将加工计划传输到机床。粗加工阶段主要对大型部件进行初步加工,去除大部分余料,而精加工阶段则是对尺寸和表面质量要求较高的部件进行细致加工,确保达到设计标准。最后,经过各个环节的检验,合格的产品才能出厂。

设备选型的关键考虑

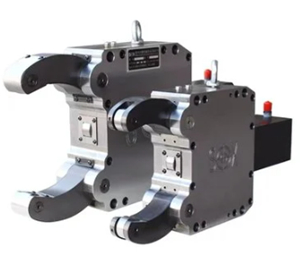

在选择合适的数控加工机床时,需要考虑多个因素。首先是加工精度和稳定性,选择能够满足零部件公差要求的机床是首要任务。其次,机床的加工范围和灵活性也需关注,以适应不同类型的壳式换热器的加工需求。

同时,数控机床的操作系统也是选型中的重要考虑点。现代化的数控系统应该具备良好的编程便捷性和操作友好性。此外,机床的售后服务、维护成本及技术支持也是必须重视的因素,确保在生产过程中遇到问题时能够及时解决。

壳式换热器的应用案例

近年来,许多企业在壳式换热器的生产中采用了数控加工机床,从而实现了显著的效率提升。例如,在一家大型石化企业中,通过引入数控加工设备,年产量提升了30%,且成品率显著提高。

此外,一些针对特定行业的定制壳式换热器,也因数控技术的支持而成功实现了复杂设计,满足了高端客户的需求。这些案例表明,数控机床在壳式换热器的生产中不仅提高了经济效益,也推动了技术的进步。

未来发展趋势

随着制造业的不断进步和智能化的推进,壳式换热器数控加工机床也面临着新的发展机遇。首先,数字化与网络连接将成为未来机床发展的一大趋势,使得生产过程中数据实时共享,提高生产透明度和决策效率。

其次,智能化的生产管理系统将逐渐取代传统的管理方式,实现工厂的智能化与信息化。同时,环保与可持续发展也将成为机床企业关注的重点,推动新材料、新工艺的使用,以降低加工过程中的能耗和材料浪费。

总结

壳式换热器的数控加工机床已成为现代制造业中不可或缺的重要设备。通过对该技术的深入研究和应用,各行各业在生产效率、加工精度和成本控制上均取得了显著成效。未来,随着科技的不断进步,数控加工技术将继续推动壳式换热器生产的发展,助力行业实现更高水平的技术进步和市场竞争力。