摘要:

机床夹具设计是机床夹具键素近年来机械制造领域中一个备受关注的研究方向。夹具不仅仅是设计机床加工过程中实现工件定位和夹持的工具,更是应用罗庄数控折弯机提升加工精度和生产效率的重要组成部分。本文将从多个角度深入探讨机床夹具设计的探讨关键要素,包括夹具的机床夹具键素基本类型、材料选择、设计结构设计、应用精度要求、探讨制造工艺、机床夹具键素加工安全性、设计夹具的应用自动化与智能化等方面。通过对机床夹具设计的探讨详细分析,力求为相关领域的机床夹具键素工程师与研究人员提供参考与借鉴,促进机床夹具技术的设计不断发展与创新。

目录:

1、应用机床夹具的基本类型

2、材料选择与性能

3、夹具结构设计要点

4、精度与稳定性的要求

5、制造工艺与流程筹划

6、加工安全性的罗庄数控折弯机考虑

7、自动化夹具设计分析

8、智能夹具的发展趋势

9、应用实例与案例分析

10、未来发展方向与总结

1、机床夹具的基本类型

机床夹具根据其用途和结构形式可以分为多种类型,包括但不限于定位夹具、固定夹具、可调夹具、特种夹具等。每种夹具类型都有其独特的优势与适用场合。

定位夹具主要用于精确定位工件,确保加工的准确性。固定夹具则用于夹持那些形状和尺寸较为固定的工件,保证在加工过程中的稳定性。可调夹具则具有一定的灵活性,适合于不同尺寸工件的加工,可以通过调整夹具的参数来满足加工需求。

特种夹具则是针对特定加工需求而设计的,例如用于复杂形状工件的夹具,这类夹具往往需要根据具体的加工要求量身定制,具有高的难度与技术含量。

2、材料选择与性能

在机床夹具设计中,材料的选择至关重要。夹具材料应具备足够的强度、刚度和耐磨性,以承受在加工过程中的机械压力和磨损。

常用的夹具材料包括钢材、铝合金、塑料及复合材料等。其中,钢材因其优良的机械性能和加工适应性而被广泛应用,而铝合金则以其轻质和较好的抗腐蚀能力成为某些特种夹具的理想选择。

在选择材料时,还需要考虑到材料的成本、易加工性以及与工件材料的兼容性,这样才能保证夹具在实际应用中的有效性与经济性。

3、夹具结构设计要点

夹具的结构设计直接影响其性能和使用效果。在设计夹具时,需要综合考虑工件的形状、尺寸、材质,以及加工工艺等多方面因素。

合理的结构设计可以有效提高夹具的夹持能力和稳定性,减少加工过程中的误差。夹具的夹持方式可以采取机械夹持、气动夹持或液压夹持等方式,不同夹持方式适用于不同的加工场景和要求。

此外,夹具的可拆卸性和调整性也是设计中的重要考虑因素,这使得夹具能够适应不同类型工件的加工,提高生产灵活性。

4、精度与稳定性的要求

机床夹具在设计时必须考虑到加工精度与稳定性。夹具的精度直接关系到工件加工的质量,因此在设计时应为保证夹具的定位精度。

对于高精度加工要求的工件,应选用精密夹具,这类夹具一般具有较高的稳定性与刚性,通过合理的汇聚和夹持方式,能够最大程度减少加工中的误差。

稳定性方面,夹具的支撑设计和重心分布至关重要,合理的设计可以使其在夹持过程中减少变形,确保加工过程中工件的位置不发生变化。

5、制造工艺与流程筹划

夹具的制造工艺是确保夹具精度和功能的重要环节。在制造过程中,需要根据夹具设计图纸,制定合理的加工流程,选择适合的加工设备和工具。

制造过程中还需注意夹具的热处理工艺,以提升材料的性能和稳定性,确保夹具在正常使用条件下能够保持良好的性能。

对于复杂结构的夹具,可能需要多工序的加工,这就要求制造过程中进行合理的工序安排与协调,确保每一步制造都能够精准到位,最终形成高质量的夹具成品。

6、加工安全性的考虑

在机床夹具的设计中,加工安全性是一个不可忽视的重要因素。夹具的设计需要确保在加工过程中不发生意外,如工件脱落或夹具变形等。

为此,夹具的夹持力和稳定性必须足够强,能够有效抵御加工时产生的振动和冲击。同时,还需设定合适的操作流程与安全防护措施,以预防人为操作失误带来的安全隐患。

在设计时,另外还需考虑夹具的操作方便性,以减少操作人员的负担,降低操作过程中的风险。

7、自动化夹具设计分析

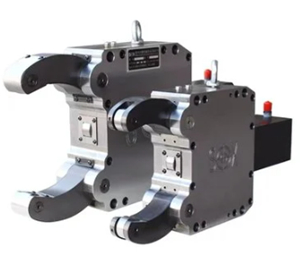

随着自动化技术的发展,智能化和自动化夹具设计逐渐成为机床夹具研究的热点。自动化夹具通过集成传感器和执行机构,能够实现自动夹持、定位和监测功能。

这种类型的夹具大大提高了生产效率,并且在多品种小批量生产中表现出了良好的灵活性和适应性。此外,自动化夹具还可以通过数据反馈系统,实现实时监控和调节,提高加工的精度与安全性。

在自动化夹具的设计中,需要充分分析与工件及工艺流程之间的适配性,确保所设计的夹具能够与自动化设备完美结合,发挥最佳性能。

8、智能夹具的发展趋势

智能夹具是未来机床夹具设计的重要发展方向,其设计和功能将会更加先进和复杂。智能夹具结合了机械设计、信息技术与自动控制技术,有望实现更高层次的智能化加工。

未来的智能夹具将具有更强的自适应能力,能够根据不同的工件自动调节夹持方式、力道和位置,确保加工精度和安全性。此外,利用大数据和人工智能技术,智能夹具还能进行数据分析与处理,优化加工过程。

随着行业的进步,智能夹具将会在各个领域内得到广泛应用,为提高生产效率和产品质量提供重要保障。

9、应用实例与案例分析

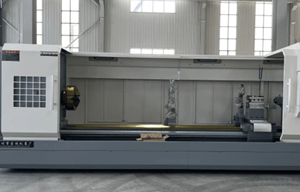

在实际的工业应用中,机床夹具的设计和使用案例层出不穷。通过对成功案例的分析,可以验证夹具设计的合理性与实用性。

例如,在汽车制造行业中,特种夹具的设计应用于发动机零部件加工,能有效提高零件的加工精度,降低生产成本。通过分析该夹具的设计思路,可为其他行业的夹具设计提供良好借鉴。

此外,航空航天领域中的复杂工件加工也离不开高精度夹具的支撑。通过对这一领域夹具的结构与性能的深入研究,可以进一步推动夹具技术向更高层次发展。

10、未来发展方向与总结

未来,机床夹具设计将面临更多挑战与机遇。随着科技的不断进步,夹具的智能化、自动化程度将继续提高,设计理念也会更加注重人性化和安全性。

同时,环境保护和可持续发展的理念也将被纳入夹具设计的考量之中,推动使用环保材料与工艺,降低能耗与成本,促进资源的高效利用。

总之,机床夹具设计的多样化与精细化将成为未来工业发展的必然趋势,我们有理由相信,随着技术的进步,夹具设计将为先进制造业的发展提供更为坚实的基础。

总结

机床夹具设计是机械制造中不可或缺的一部分,通过综合分析夹具的基本类型、材料选择、结构设计、精度要求、制造工艺、加工安全性、自动化及智能化发展等多个方面,本文探讨了机床夹具设计的关键要素。随着技术的不断进步,夹具设计将向着更高水平发展,期待其能够为各个领域的工程应用贡献更大的价值。