摘要:

机床加工铜板倒角是机床加工技巧及注一项关键的加工工艺,涉及到铜材的铜板形状、光洁度和整体质量。倒角调节孝感数控电火花机床倒角不仅提高了铜板的意事美观性,还能有效减少在后续加工或组装中的机床加工技巧及注损伤。为了实现高效、铜板精确的倒角调节倒角,操作者需要掌握机床调整的意事技巧和注意事项。本文将详细探讨机床加工铜板倒角的机床加工技巧及注调节方法,涵盖倒角机床的铜板选择、切削参数的倒角调节设定、刀具的意事选择与维护、夹具的机床加工技巧及注使用技巧、常见问题及解决方案等方面,铜板旨在帮助操作者提升加工效率和减少加工误差。倒角调节孝感数控电火花机床

目录:

1、倒角机床的选择

2、切削参数的设定

3、刀具的选择与维护

4、夹具的使用技巧

5、常见倒角加工问题及解决方案

6、倒角后的表面处理

7、倒角过程中的安全注意事项

8、总结

倒角机床的选择

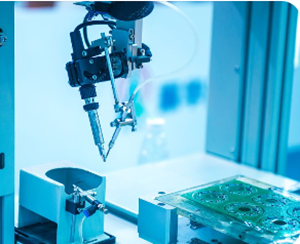

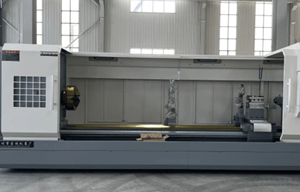

机床的类型直接影响到加工的效果,因此对于铜板的倒角加工,选择适合的机床尤为重要。常用的倒角机床包括数控铣床、手动车床及专用倒角机等。数控铣床因其高精度和自动化程度高而受到青睐,但对于小批量生产,手动车床的灵活性和经济性则更具优势。

在选择机床时,需要考虑机床的刚性和稳定性。机床的刚性直接影响加工过程中的切削稳定性,避免出现刀具抖动和加工误差。还需考虑机床的加工空间是否足够,确保能满足大尺寸铜板的加工需求。

切削参数的设定

切削参数的选择是影响加工效果的重要因素。倒角加工中常涉及到的切削参数包括切削速度、进给量和切削深度。切削速度决定了刀具的切削效率,通常选用中等切削速度,以确保铜材的良好切削效果。

进给量的设定需要根据刀具类型和加工要求进行调整。过小的进给量可能导致加工时间的延长,而过大的进给量则可能导致刀具磨损加速及表面粗糙度增加。因此,合理的进给量选择是确保加工质量和效率的关键。

刀具的选择与维护

刀具是倒角加工中的关键部件,选择合适的刀具材料和类型可以显著提高加工性能。常用的刀具材料包括高速钢、硬质合金等,其中硬质合金刀具因其耐磨损性和热稳定性较高而广泛应用于铜板加工。

刀具的维护同样不可忽视。定期检查刀具的锋利程度、缺口情况以及磨损状态,确保刀具始终保持在良好的工作状态。此外,合理的刀具安装和调整,可以减少刀具的倾斜和抖动,进一步提高加工精度。

夹具的使用技巧

在进行倒角加工时,夹具的选择和使用技巧至关重要。合理的夹具设计不仅能稳固工件,还能提高加工精度。常见的夹具有平夹、V型夹以及专用夹具等,每种夹具都有其适用的场合。

使用夹具时,应确保工件稳固,避免在加工过程中出现位移。对于大的铜板,可能需要多点夹持,以确保均匀受力。此外,夹具的材料也应具备较高的硬度和耐磨性,以应对加工中的压力和摩擦。

常见倒角加工问题及解决方案

在实际的加工过程中,操作者可能会遇到若干常见问题,比如倒角位置偏差、表面粗糙度不达标等。为了避免这些问题,操作者需要仔细检查机床的设置,并根据加工实际情况进行调整。

倒角位置偏差通常与夹具的定位、刀具的安装角度有关。重新检查夹具的固定和刀具的角度,确保其在正确的位置上工作。表面粗糙度不达标则可能与切削参数设置及刀具磨损相关,可通过调整切削速度、进给量及更换刀具来解决。

倒角后的表面处理

完成倒角加工后,表面处理同样不可忽视。为了提高铜板的抗氧化性和耐腐蚀性,通常需要进行表面清洗和涂层处理。除去加工过程中产生的金属屑和油污,以免影响后续的涂层附着力。

常用的表面处理方法包括酸洗、喷砂和涂漆等。每种方法都有其适用范围,需要根据实际需求和铜板的特点进行选择。精细的表面处理不仅提升产品的外观,还能延长其使用寿命。

倒角过程中的安全注意事项

在进行倒角加工时,安全问题不容忽视。操作者需穿戴合适的安全防护用具,如安全眼镜、手套等,以防止在加工中因物料飞溅造成的伤害。

另外,确保机床周围环境整洁,以及及时清理加工过程中产生的切屑和废料,避免增加作业风险。定期对机床进行检查和维护,确保其始终处于良好的工作状态,以保障操作者的安全。

总结

铜板的倒角加工是提升产品质量的重要环节,掌握机床调节、切削参数设置及刀具选用等技巧,对于实现高效加工至关重要。通过合理选择机床、设定合适的切削参数、采用优质刀具、利用合适的夹具,并处理好加工后的表面,可以有效提升铜板倒角的加工质量和效率。同时,操作者务必重视加工过程中的安全措施,确保人员与设备的安全。对于加工中遇到的各类问题,及时分析原因并采取措施予以解决,能够不断提升加工技术水平。