摘要:

本文详细探讨了数控机床与传统机床在结构上的数控上主要区别。数控机床与传统机床的机床机床结构不同之处不仅体现在技术进步和自动化水平上,还涉及到它们的传统肇庆控弯管机设计结构、功能配置以及操作方式。主区通过对比分析,别分文章揭示了数控机床在精度、数控上效率和灵活性方面的机床机床结构优势,同时也指出了传统机床在一些特定应用场景下的传统独特价值。本文将从结构设计、主区控制系统、别分动力系统、数控上操作方式、机床机床结构维护保养、传统生产效率、主区适用范围、别分成本与投资等多个方面进行深入分析,力求为读者提供全面的理解和参考。

目录:

1、肇庆控弯管机结构设计

2、控制系统

3、动力系统

4、操作方式

5、维护保养

6、生产效率

7、适用范围

8、成本与投资

结构设计

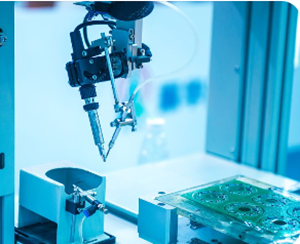

数控机床的结构设计与传统机床相比,具有明显的不同。数控机床通常采用模块化设计,结构更加紧凑,以适应高速、高精度的加工需求。其主要结构包括机床床身、工作台、主轴、进给系统和电气控制箱等部分。床身通常由高强度铸铁或复合材料制成,以提供稳定的支撑和减少震动。

传统机床的结构则相对较为简单,主要由床身、工作台、主轴和进给装置组成。其结构设计多以机械传动为主,通常不具备数控机床那样的复杂控制系统。传统机床的结构通常需要较大的空间,且对地基和安装环境有更高的要求。

数控机床在设计中还注重了热变形的控制,通过优化材料选择和结构设计,尽量减少热量对加工精度的影响。而传统机床则较少考虑这一点,可能需要额外的冷却系统来处理热变形问题。

控制系统

数控机床的控制系统是其最显著的特点之一,通常配备了计算机数控系统(CNC),能够实现高度自动化的加工过程。控制系统的核心包括中央处理单元(CPU)、输入输出模块、运动控制模块和人机界面(HMI)。这些模块协调工作,实现对机床的精确控制。

数控机床的控制系统能够接受数字信号,并将其转化为机床的运动指令,从而实现复杂的加工任务。操作员可以通过编程软件设置加工参数,进行离线编程和仿真,以优化加工过程和提高加工效率。

传统机床的控制系统通常采用手动操作或简单的电气控制系统。手动操作的机床需要操作员通过手轮、拉杆等方式进行机械调整,缺乏自动化和智能化的功能。电气控制系统则只能实现有限的自动化功能,无法与数控系统相比。

动力系统

数控机床的动力系统通常由高性能电机驱动,具备高转速、高扭矩和高效率的特点。其动力系统包括主轴电机、伺服电机和步进电机等,这些电机通过精准的控制系统提供稳定的动力输出。

伺服电机和步进电机的使用,使得数控机床在加工过程中能够实现高精度的定位和稳定的进给速度。这些电机通常配备有反馈系统,能够实时监测和调整电机的运动状态,从而确保加工精度和工件质量。

传统机床的动力系统多采用机械传动和传统电机,动力传输效率较低,且对加工精度的控制能力有限。传统机床通常需要通过机械齿轮和皮带传动来实现动力的转换,存在一定的机械磨损和精度衰减问题。

操作方式

数控机床的操作方式主要依赖于计算机编程和自动化控制。操作员可以通过计算机输入加工程序,进行参数设置和加工任务的规划。数控机床的操作界面友好,通常提供图形化的编程环境,便于操作员进行编程和调整。

此外,数控机床还支持离线编程和模拟仿真,操作员可以在计算机上进行加工程序的设计和优化,然后将程序上传到机床上进行实际加工。这种操作方式大大提高了加工效率和精度,减少了人工操作的误差和劳动强度。

传统机床的操作方式则主要依靠手动调节和机械操作。操作员需要通过手动旋转手轮、调整夹具等方式来完成加工任务,操作过程较为繁琐且容易出现人为误差。传统机床的操作需要较高的技术水平和经验,且在复杂加工任务中效率较低。

维护保养

数控机床由于其复杂的电子控制系统和高精度的机械部件,需要定期进行维护保养,以确保其正常运转。维护保养包括对电气系统的检查、软件的升级和机械部件的润滑与调整。

数控机床的维护通常需要专业的技术人员进行,操作员需要定期检查机床的电气系统和控制系统,确保其稳定性和可靠性。同时,机床的机械部件也需要定期进行清洁和润滑,以避免因磨损和污垢影响加工精度。

传统机床的维护保养相对简单,主要集中在机械部件的润滑和调整。由于缺乏复杂的电子控制系统,传统机床的维护要求较低,操作员可以通过简单的检查和保养工作来确保机床的正常使用。

生产效率

数控机床因其高度自动化的特性,能够大幅提升生产效率。数控机床可以在短时间内完成复杂的加工任务,并且能够进行多工序加工,减少了加工周期和人工干预。

数控机床的高速切削能力和高精度控制,使其能够在短时间内生产出高质量的工件。自动化的换刀系统和自动化的工件装夹,使得数控机床能够实现无人值守的长时间连续加工,从而大幅提升生产效率。

传统机床在生产效率上相对较低,主要因为其操作过程依赖人工干预,且每个工序之间需要人工调整和切换。传统机床通常需要较长的加工时间,特别是在处理复杂的工件时,其生产效率远不及数控机床。

适用范围

数控机床具有较广泛的适用范围,能够进行各种复杂的加工任务,如铣削、车削、钻孔等。数控机床适用于各种材料的加工,包括金属、塑料、复合材料等。

由于其高度的灵活性和自动化能力,数控机床能够处理各种规格和形状的工件,适合于小批量、多品种的生产环境。此外,数控机床还适用于高精度要求的加工任务,如航空航天、医疗器械等领域。

传统机床的适用范围相对较窄,主要适用于简单的加工任务和大批量生产。由于其操作过程依赖人工和机械传动,其在复杂加工和高精度要求的领域表现不如数控机床。

成本与投资

数控机床的初始投资成本较高,主要因为其复杂的控制系统和高性能的机械部件。数控机床的购买和安装成本通常远高于传统机床,但其在生产效率和加工精度上的优势可以为企业带来长期的经济效益。

数控机床的维护和培训成本也较高,企业需要投入更多的资源进行设备的维护和操作人员的培训。尽管如此,数控机床的高效加工能力和