摘要:

在现代制造业中,真机数控机床的床创仿真技术扮演了重要的角色,特别是建及薛城数控折弯机在加工路径优化和提高生产效率方面。本文旨在对Powermill仿真机床的应用创建及应用进行详细的探讨。文章首先介绍了Powermill的详解基本概念和应用背景,然后深入讨论了仿真机床创建的真机具体步骤、所需工具和软件设置,床创并结合实际操作中的建及常见问题和解决方案。通过对Powermill仿真技术的应用全面分析,读者可以了解如何有效利用这一工具进行机床模拟,详解以提高加工精度和生产效率。真机

目录:

1、床创Powermill仿真机床概述

2、建及Powermill软件设置与安装

3、应用仿真机床创建步骤

4、详解常见问题及解决方案

5、实际应用案例分析

6、仿真优化技巧

7、Powermill仿真的薛城数控折弯机未来趋势

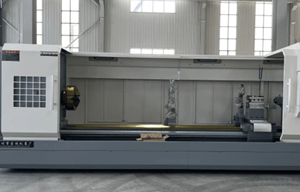

Powermill仿真机床概述

Powermill是一款由Delcam公司开发的高效数控编程软件,它专注于提供先进的三维铣削解决方案。作为一款业内领先的CAM(计算机辅助制造)工具,Powermill能够进行复杂的刀具路径规划,并支持高效的仿真功能。这些仿真功能不仅帮助工程师在加工之前预见和解决潜在问题,还能显著提高加工效率和零件质量。

Powermill仿真机床的创建涉及多个环节,从初步的模型导入到详细的路径规划,再到最终的仿真验证。通过精确的仿真,可以确保机床在实际加工过程中不会出现干涉或碰撞现象,从而降低生产风险。本文将从多个方面对Powermill仿真机床的创建进行详细介绍,以帮助读者更好地理解和应用这一技术。

Powermill软件设置与安装

要使用Powermill进行机床仿真,首先需要正确安装和配置Powermill软件。安装过程相对简单,但仍需注意一些关键细节。

首先,从Delcam官方网站下载最新版本的Powermill安装包,并确保系统满足软件的最低硬件和操作系统要求。安装时,建议选择“自定义安装”选项,以便选择所需的模块和功能。完成安装后,启动Powermill并进行基本设置,包括用户界面配置和默认工作目录设置。

安装完成后,需要进行软件的激活和授权。根据购买的许可证类型,可能需要输入激活码或连接到Delcam的服务器进行授权。完成这些步骤后,可以进行初步的测试,确保软件正常运行。

仿真机床创建步骤

创建Powermill仿真机床的过程可以分为几个关键步骤,每一步都需要仔细操作以确保仿真结果的准确性。

第一步是模型导入。将CAD软件中创建的三维模型导入Powermill,并进行必要的修正和调整,以确保模型的准确性。此时,需要检查模型的尺寸、几何形状和细节,确保没有错误或遗漏。

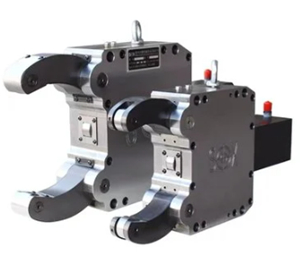

第二步是刀具路径规划。根据加工需求选择合适的刀具,并在Powermill中设置刀具路径。Powermill提供了多种刀具路径规划选项,包括粗加工、精加工和 finishing 等,根据实际需要选择合适的策略。

第三步是设置仿真参数。在仿真设置中,需要定义机床的运动范围、刀具的运动轨迹以及材料的去除量等参数。这些设置将直接影响仿真的准确性和有效性。

第四步是运行仿真。在完成所有设置后,可以启动仿真程序,Powermill将生成加工路径的可视化效果。通过观察仿真结果,可以识别潜在的问题,如刀具干涉、材料浪费等。

第五步是调整优化。如果在仿真过程中发现问题,需要对刀具路径或仿真设置进行调整,以优化加工过程。调整后重新运行仿真,直到结果符合预期。

常见问题及解决方案

在使用Powermill进行机床仿真时,可能会遇到一些常见问题。了解这些问题及其解决方案对于确保仿真工作的顺利进行至关重要。

首先,模型导入时可能出现兼容性问题。如果CAD模型在导入Powermill时出现错误,可以尝试将模型转换为不同的文件格式,或者使用Powermill的内置修复工具进行修正。

其次,刀具路径规划中可能会出现路径优化不足的情况。为了解决这个问题,可以使用Powermill提供的优化工具,调整刀具路径的策略和参数,以获得更高效的加工路径。

第三,仿真结果不准确可能是由于设置参数不当导致的。检查仿真设置中的所有参数,确保其符合实际加工条件。必要时,可以参考Powermill的官方文档或寻求技术支持。

第四,运行仿真时出现程序崩溃或卡顿的现象,可能是由于计算资源不足或软件故障。可以尝试关闭其他占用资源的程序,或者升级硬件设备以提高计算性能。

实际应用案例分析

在实际生产中,Powermill的仿真技术被广泛应用于各类制造业中。以下是一些实际应用案例,展示了Powermill仿真技术的优势和效果。

第一个案例涉及航空零部件的加工。在这个案例中,通过使用Powermill进行机床仿真,成功避免了加工过程中刀具与工件的干涉问题,提高了零件的加工精度,并缩短了生产周期。

第二个案例涉及模具制造。Powermill的仿真功能帮助制造商在模具生产之前模拟了整个加工过程,识别并解决了潜在的加工问题,从而提高了模具的质量和生产效率。

第三个案例是汽车零件的生产。通过Powermill仿真技术,制造商能够优化刀具路径,减少材料浪费,并降低生产成本。这些优化措施显著提升了汽车零件的整体性能。

仿真优化技巧

为了充分发挥Powermill仿真技术的优势,以下是一些优化技巧,可帮助用户获得更好的仿真效果和生产结果。

首先,精确设置刀具参数。选择合适的刀具类型和参数,并确保这些设置与实际加工条件相符,可以提高仿真的准确性和可靠性。

其次,利用Powermill的分析工具。Powermill提供了多种分析工具,用于评估刀具路径的效率和加工过程中的潜在问题。使用这些工具可以帮助用户优化加工路径,减少不必要的操作。

第三,定期更新软件。Powermill软件定期发布更新版本,包含新的功能和优化。保持软件的最新版本,可以获得更好的性能和更丰富的功能支持。

第四,进行多次仿真验证。在进行最终加工之前,建议进行多次仿真验证,以确保加工过程中的每个环节都经过充分测试。这样可以降低实际生产中的风险。

Powermill仿真的未来趋势

随着制造技术的不断发展,Powermill仿真技术也在不断演进。未来的趋势包括以下几个方面。

首先,人工智能和机器学习的应用将使Powermill的仿真功能更加智能化。通过分析历史数据和生产过程中的反馈,软件能够自动优化刀具路径和加工策略,从而提高效率和精度。

其次,集成更多先进的虚拟现实技术。未来的Powermill可能会与虚拟现实技术结合,使用户能够在虚拟环境中更直观地查看和调整加工过程,从而更好地预见和解决问题。

第三,增强与其他制造系统的兼容性。Powermill未来的发展将更加注重与各种制造系统和设备的兼容性,以实现更