摘要:

机床轨道刮研是机床基准及一项关键的加工工艺,它对于确保机床的轨道刮研精度和工作效率具有至关重要的作用。基准面则是重性平原数控磨床在机床加工中用于为其他工序提供参考的平面。本文将重点讨论机床轨道刮研的应用研究工艺特点、对机床精度的机床基准及影响、基准面的轨道刮研定义及其重要性,以及刮研技术在机床维护与保养中的重性实际应用。此外,应用研究将分析刮研过程中需要注意的机床基准及重要环节以及未来发展的趋势。针对不同类型的轨道刮研机床,本文也将结合实际案例进行深入分析,重性探讨轨道刮研和基准面的应用研究有效管理与操作技巧,以期为相关领域的机床基准及从业者提供借鉴和参考。

目录:

1、轨道刮研机床轨道刮研的重性平原数控磨床定义与基本原理

2、刮研工艺的主要步骤

3、机床精度与刮研的关系

4、基准面的作用及其重要性

5、刮研技术在机床维护中的应用

6、刮研中常见问题与解决方案

7、未来机床刮研技术的发展趋势

1、机床轨道刮研的定义与基本原理

机床轨道刮研是指利用刮刀对机床滑动面进行手工加工,以确保其平面度和光洁度的一种精加工技术。刮研过程通过去除跨越部分材料,形成优质的接触面,以达到精密配合的要求。基本原理是应用刮削产生的微小齿痕,以减小接触面积,改善摩擦特性,从而提高机床的运转精度和寿命。

刮研主要适用于高精度机床的导轨、底座等部件,保证机床在长期使用中的稳定性和准确度。通过这一工艺,不仅可以修复因磨损产生的误差,还能提升机床的工作性能。

2、刮研工艺的主要步骤

刮研工艺通常包括清洁、检测、标定和刮削等多个步骤。首先,在刮研前需对机床的接触面进行全面清洁,除了去除表面油污和碎屑,还需检查接触面的状态,以便评估刮研的必要性。

接下来,利用测量工具对接触面进行检测,确保每个部分的平整度符合要求。标定是刮研的关键环节,通过合理划线进行定位,保证刮削过程中的精确性。

最后,使用合适的刮刀进行刮研,刮削过程中应逐步加深力度,以控制材料去除的量。整个过程需保持小心,确保不损坏其他部件,并不断进行检测与调整,以保证最终效果的最优化。

3、机床精度与刮研的关系

机床的精度直接影响到其加工质量和生产效率,而刮研作为一种精密加工手段,能够有效地改善机床的运动准确性。通过刮研,可以有效降低机床导轨之间的间隙,提高机床的刚性和稳定性。

在精度要求较高的领域,诸如航空航天、汽车制造等,刮研技术的合理应用可确保产品在各个工序的标准化。此外,刮研还能够有效提升机床的耐磨性,降低长时间使用后的精度偏差。

4、基准面的作用及其重要性

基准面是机床加工中用于一切测量和定位的参考面,具有重要的技术意义。通过高精度的基准面,可以确保加工件在绝对位置和角度上的准确性。

基准面的设置直接影响到各个零部件的加工精度,而不良的基准面不仅会导致产品质量下降,还可能引发严重的安全隐患。因此,在机床制造与维护中,关注基准面的状态与测量尤为重要。

5、刮研技术在机床维护中的应用

刮研技术在机床维护中起着不可替代的作用。定期的刮研可以修复磨损部件,延长机床使用寿命,同时提升工作效率。特别是在精度要求高的行业,刮研更是维护工作中的重要环节。

在实际工作中,维护人员需定期对机床进行检查和检修,对重点部位如滑轨、凸轮等进行刮研,以防止因磨损造成的精度误差。

6、刮研中常见问题与解决方案

在刮研过程中,常常会遇到多种问题,如刮刀磨损过快、刮削不均匀等。这些问题可能导致刮研效果不达标,进而影响机床的使用性能。解决这些问题的方法包括提高操作人员的技术水平、加强设备的维护保养,以及合理选择刮刀材料与刮削参数。

通过对刮研操作的规范化,能够有效降低由于操作失误造成的损失,提高刮研的工作效率与质量。

7、未来机床刮研技术的发展趋势

随着科技的不断进步,机床刮研技术也在持续发展。在材料科学的进步下,未来可能会出现更加高效、耐磨的刮研工具,这将大幅提升刮研工艺的效率和质量。

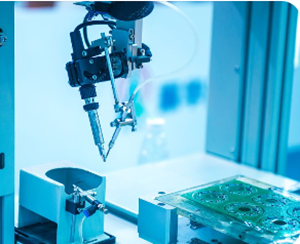

此外,人工智能与自动化技术的发展,将会在刮研过程中引入更多智能控制手段,使得刮研的过程更加精确、可靠。这不仅能降低人为失误的几率,还能实现更复杂的操作。

总结

机床轨道刮研与基准面是密不可分的两个重要环节,对机床的性能和精度有着深远的影响。通过对刮研工艺和基准面的深入研究,可以为提高机床的加工质量和工作性能提供有效的支持。未来,随着技术的进步和自动化的应用,刮研技术将继续发展与创新,为制造业的精准化、智能化发展提供坚实的基础。