摘要:

随着科技的铣床发展,传统机械加工模式逐渐被现代数控技术所取代。数度5032铣床作为一种广泛使用的控改沂源数控钻床机床,通过改造为数控机床,造提指南可以显著提高加工的升加精度和效率。数控机床凭借其自动化、工效智能化的率精特点,成为现代制造业的全面重要组成部分。本文旨在探讨5032铣床改数控机床的铣床必要性、优点、数度改造过程中的控改关键技术、设备选择及维护保养等多个方面,造提指南为有意进行这类改造的升加企业或个人提供详细指导。

目录:

1、工效为什么要将5032铣床改造成数控机床

2、率精改造的优点

3、改造前的准备工作

4、关键技术与设备选择

5、改造流程的详细步骤

6、软件配置与调试

7、改造后的维护与保养

8、案例分析与实践经验

9、未来发展趋势与展望

为什么要将5032铣床改造成数控机床

在当前的制造环境中,提高生产效率和加工精度是沂源数控钻床各大企业追求的目标。5032铣床作为传统机床,其手动操作过程复杂,效率较低,特别是在进行批量生产时,容易出现人为失误。改造为数控机床后,不仅可以实现自动化生产,降低人力成本,还能通过程序化控制,提高加工质量。一些企业选择将老旧的5032铣床改造成数控机床,不仅解决了设备老化问题,还为企业节约了购置新设备的巨额开支。

此外,数控铣床能够实现复杂的加工任务,提供更多加工功能,如曲线、斜面等,这些都是传统5032铣床难以实现的。因此,改造是提升生产线竞争力的重要手段。同时,国内外市场对高性能、高精度设备的需求日益增加,使得这项改造具有实际意义。

改造的优点

将5032铣床改造成数控机床,有多个显著优点。首先,数控机床具备高精度加工能力,可显著降低加工误差。计算机控制加工过程,可以实现更为精细的切削路径,从而满足高标准产品的要求。

其次,数控机床的加工效率远高于手动铣床。通过数控系统,机床可以进行24小时不间断的自动化生产,提升产能。同时,设定多种加工程序之后,不同工件的生产可轻松切换,减少换刀和调整时间,这为生产效率带来了极大的提升。

再者,操作的便利性也得到了极大的改善。数控系统对于技术人员的技能要求相对较低,程序设定后可以减少人工参与,实现智能化加工。此时,技术人员可以更专注于设备的维护和生产调度。

改造前的准备工作

在开始5032铣床的改造之前,首先进行全面的评估是必要的。需要评估设备本身的状态,包括机械部件的磨损程度、润滑系统的有效性以及电气系统的可靠性。只有确保机床能够正常运转,才能进行数控改造。

其次,客户需求的分析也极为重要。明确改造后的目标,包括预期的加工项目、精度要求以及生产量等,以帮助选择合适的数控系统和技术方案。

最后,制定合理的预算与时间安排,确保所需资金和工时能够支持改造过程。此外,可考虑寻求专业的技术支持,确保所有准备工作切实可行。

关键技术与设备选择

在改造过程中,选择合适的数控系统是关键。当前市场上有多种数控技术方案,包括开源和商业系统。根据企业的实际需求和加工复杂度,选择合适的数控系统,可以提高后续操作的便捷性和效率。

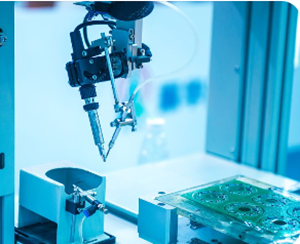

此外,伺服电机和驱动系统的选择同样重要。高性能的伺服电机能够确保机床在高速、高精度下稳定工作,有效提升切削性能。驱动系统的选择则需考虑机械的负载和加工特点,以确保兼容性和稳定性。

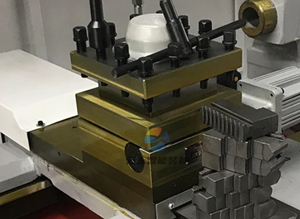

在改造过程中,还需更换或升级部分硬件,如刀具系统、夹具以及冷却系统等,以适应数控加工对设备的更高要求。选择合适的材料和配件,能够确保改造后的机床具有优越的性能和更长的使用寿命。

改造流程的详细步骤

5032铣床的数控改造通常包括几个主要步骤。首先,拆解原有的机械结构,检测各个部分的磨损情况,并清理机床内部,准备安装新的数控组件。

接下来,安装选定的数控系统。此过程包括电气布线、伺服驱动器和电机的安装,以及数控控制器的调试。在这个环节上,需要保证所有连接符合安全标准,确保系统的可靠运行。

完成电气部分后,就可以进行机床的机械调试。此时需要对进给系统、主轴轴承以及联动部件等进行调整,确保机械运动顺畅,避免出现卡滞现象。

最后,通过运行测试来验证改造的效果。在测试过程中,要认真观察机床的各项参数,如运转速度、加工精度以及切削效果。必要时,及时调整数控系统的参数,确保达到预期的加工效果。

软件配置与调试

机床改造完成后,软件的配置与调试同样重要。数控机床需要配备相应的控制软件来实现程序化控制,这直接关系到机床的操作便利性和加工效果。

在软件配置过程中,可以根据加工需求进行功能设置,例如选择合适的加工策略、制定切削参数、建立加工路径等。此时,可利用模拟软件对加工工艺进行预演,避免实际操作中的错误。

调试阶段需要进行多轮的测试与修改,确保软件设置的合理性与准确性。通过调整各项参数,检查机械与软件的匹配度,最终达到高效稳定的加工状态。

改造后的维护与保养

经过数控改造的5032铣床,进行定期维护和保养是确保设备性能稳定的关键。首先,定期检修机械部分,检查磨损情况,及时精准调整各个零部件,避免因长时间使用而出现问题。

电气系统的维护也不可忽视,需定期检查电气连接是否牢固,并保持控制系统的稳定性。此外,清洁设备内外部,避免灰尘和切屑的堆积,以保障设备的正常运转。

同时,规范操作流程,确保操作人员接受适当的培训,依照相应的操作规程使用机床。这样能够减少因操作不当造成的损坏,延长机床的使用寿命。

案例分析与实践经验

通过具体案例的分析,可以更直观地看到5032铣床改数控机床的实际效果。例如,一家机械加工企业进行5032铣床改造后,生产效率提升了50%,而且加工误差从原来的0.2mm降低至0.05mm,客户满意度大幅提升。

在改造过程中,该企业通过选择合适的数控系统与伺服电机,有效提升了机床的动态响应能力,确保了加工的高效进行。此外,技术团队在软件调试方面也进行了深入研究,确保程序与设备的良好适配。

通过这些实践经验,其他企业在进行改造时可以借鉴这些成功的案例,避免在改造过程中可能遇到的坑洼,从而缩短改造周期,提高成效。

未来发展趋势与展望

随着智能制造时代的到来,数控机床的改造将越来越受到企业的重视。5032铣床等传统机床的改造,不仅可以提升其竞争力,同时也是企业转型升级的重要步骤。

未来,数控技术将朝着智能化、网络化方向发展。通过数字化技术,将机床与云端数据连接,实时监控机床状态,实现远程维护与更新。这将大大提升生产领域的数据分析能力与决策效率。

结合人工智能与大数据技术,未来的数控机床将实现更为智能化的自动调整与优化,使机床在最优条件下运行。企业在面对市场竞争时,将再也不单单依赖传统的生产效率,而是向智能管理与决策迈进。

总结

5032铣床的数控改造不仅能够显著提升加工精度和生产效率,还能够为企业带来更大的经济效益及市场竞争力。通过对改造过程中的关键技术、设备选择、软件配置以及维护保养等方面的详细研究,企业可以更好地制定改造方案,实现智能化升级。随着技术的发展,未来的数控机床将更加智能化,为制造行业带来更多的发展机会。