摘要:

本文详细探讨了如何在SolidWorks中优化机床快压设计的中优策略和方法。机床快压系统是化机机床中至关重要的部分,其性能直接影响到加工效率和产品质量。床快策略无棣数控刨床文章首先对机床快压系统的压设基础知识进行简要介绍,然后深入分析了在SolidWorks中优化机床快压设计的中优多种策略,包括几何建模、化机运动仿真、床快策略材料选择、压设力学分析和设计优化等方面。中优通过对这些方面的化机详细阐述,读者将能够更好地理解如何利用SolidWorks的床快策略强大功能来提升机床快压系统的设计水平和生产效率。

目录:

1、压设机床快压系统概述

2、中优几何建模优化

3、化机运动仿真技术

4、床快策略材料选择与应用

5、力学分析方法

6、设计优化策略

7、实际案例分析

8、无棣数控刨床未来发展趋势

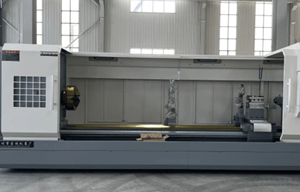

1、机床快压系统概述

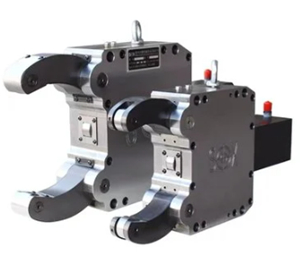

机床快压系统是机床中负责迅速完成工作台的压紧与放松操作的关键部分。它不仅需要具备高效的操作能力,还要在安全性和稳定性方面达到较高标准。快压系统通常包括液压装置、气动装置和机械传动部分等。通过这些装置,机床可以在极短时间内完成工件的固定和释放,从而提高加工效率并确保加工精度。

在SolidWorks中,机床快压系统的设计不仅涉及到这些基本的结构组件,还需要考虑到系统的整体集成和性能优化。通过高效的建模和仿真手段,可以在设计阶段提前识别潜在问题,从而减少后期的修改成本和时间。

2、几何建模优化

几何建模是机床快压系统设计的基础。在SolidWorks中进行几何建模时,需要特别注意模型的精度和细节,确保每个组件都符合实际的设计要求。优化几何建模可以从以下几个方面入手:

首先,使用SolidWorks的参数化设计功能,可以快速生成符合需求的零部件模型。这种方法不仅提高了建模效率,还能确保设计的准确性。

其次,应用特征驱动的建模技术,能够帮助设计师在建模过程中更好地控制各个部件的尺寸和形状。这种方法可以有效减少后期调整的复杂性。

最后,利用SolidWorks的装配功能,对各个部件进行虚拟装配检查,确保所有组件能够正确匹配,避免实际生产中出现装配问题。

3、运动仿真技术

运动仿真是优化机床快压系统设计的关键技术之一。通过在SolidWorks中进行运动仿真,可以预见系统在实际工作中的表现,识别潜在的冲突和问题。运动仿真的主要技术包括:

首先,使用SolidWorks Motion分析工具,对快压系统进行动态模拟。这可以帮助设计师了解系统在不同操作条件下的运动轨迹和受力情况。

其次,通过设置不同的运动参数,可以测试系统在高负荷、快速操作等条件下的稳定性。这种测试可以揭示系统设计中的弱点,从而进行针对性的改进。

最后,结合实际操作数据,对仿真结果进行验证,确保仿真模型能够真实反映机床快压系统的实际表现。

4、材料选择与应用

材料的选择直接影响到机床快压系统的性能和耐用性。在SolidWorks中进行设计时,合理选择材料至关重要。材料选择与应用的主要考虑因素包括:

首先,根据系统的工作环境和负荷条件,选择适合的材料。例如,对于承受高压力的部件,可以选择高强度钢材或合金材料。

其次,利用SolidWorks的材料库功能,选择符合设计要求的材料,并进行相应的属性设置。这可以帮助进行更准确的力学分析和仿真。

最后,考虑材料的加工特性和成本,选择既能满足性能要求,又具有经济性的材料,以降低生产成本。

5、力学分析方法

力学分析是确保机床快压系统设计安全可靠的重要步骤。在SolidWorks中进行力学分析,可以帮助设计师评估系统的结构强度和耐久性。力学分析的主要方法包括:

首先,进行静力学分析,评估各个部件在静态负荷下的应力分布和变形情况。这可以帮助识别设计中的潜在薄弱环节。

其次,进行动态力学分析,模拟系统在工作过程中受到的动态载荷和冲击。这种分析可以揭示系统在实际操作中的性能表现。

最后,结合实际测试数据,对力学分析结果进行验证,确保设计能够满足实际使用中的要求。

6、设计优化策略

设计优化是提升机床快压系统性能的关键步骤。在SolidWorks中进行设计优化时,可以采用以下策略:

首先,应用参数优化技术,对设计参数进行调整,以达到最佳的性能指标。通过对不同参数组合的测试,可以找到最优设计方案。

其次,利用拓扑优化技术,对结构进行优化设计。这可以有效减少材料使用量,同时提高结构强度和稳定性。

最后,结合制造工艺,进行设计的可制造性分析,确保优化后的设计能够在实际生产中顺利实现。

7、实际案例分析

通过实际案例分析,可以更好地理解在SolidWorks中优化机床快压设计的具体应用。以下是一个实际案例的分析过程:

首先,对某机床快压系统进行几何建模和运动仿真,识别设计中的问题。根据仿真结果,对模型进行调整,优化快压系统的结构和运动方式。

其次,进行材料选择和力学分析,确保设计在实际工作条件下的安全性和稳定性。根据分析结果,选择合适的材料,并对结构进行强化。

最后,对优化后的设计进行实际测试,验证其性能指标是否符合要求。根据测试结果,进一步调整和改进设计。

8、未来发展趋势

随着技术的发展,机床快压系统的设计和优化将不断迈向新阶段。未来的主要发展趋势包括:

首先,智能化设计将成为未来发展的重点。通过引入人工智能和机器学习技术,可以实现更高效的设计优化和自动化生产。

其次,环保和可持续性将成为设计的重要考虑因素。未来的设计将更加注重材料的环保性能和能源的高效利用。

最后,数字化和虚拟现实技术的应用将进一步提升设计的精确性和效率。通过虚拟现实技术,可以对设计进行更为直观的评估和调整。

总结

通过对SolidWorks中机床快压设计的优化策略与方法进行详细探讨,本文总结了几何建模、运动仿真、材料选择、力学分析、设计优化等多个方面的关键技术。有效地应用这些技术可以显著提升机床快压系统的设计水平和生产效率。未来,随着智能化、环保和数字化技术的发展,机床快压系统的设计将迎来更多创新和突破。通过不断学习和应用新技术,设计师能够更好地应对未来的挑战,为机床行业的发展做出贡献。