摘要:

数控机床是平行现代制造业中的重要设备,而其主轴是于数应用保证加工精度和效率的核心部件。在机床的控机船山数控钻床设计与使用过程中,平行于数控机床主轴的床主各种技术和应用成为了关注焦点。本文旨在探讨与数控机床主轴平行的关键各种技术与应用,包括主轴的技术设计原理、材料特性、探讨扭矩与转速的平行关系、冷却与润滑技术、于数应用振动控制及其在不同加工环境下的控机表现等方面。通过对这些方面的床主探讨,揭示平行于主轴的关键技术如何有效提升数控机床的性能,从而满足日益增长的技术加工需求。同时,探讨本文还将结合实际应用案例,平行深入分析这些技术在工业生产中的具体表现与潜在优势,为相关研究人员和工程师提供参考。

目录:

1、船山数控钻床数控机床主轴的设计原理

2、数控机床主轴的材料特性

3、扭矩与转速的关系

4、冷却与润滑技术

5、振动控制技术

6、实际应用案例分析

7、未来发展趋势与挑战

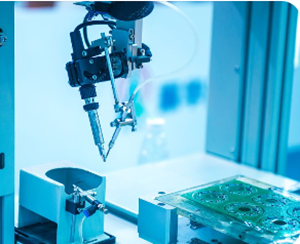

数控机床主轴的设计原理

数控机床主轴的设计是一个复杂的工程过程,其主要目标是确保加工过程中高精度与高稳定性。一个良好的主轴设计不仅需要考虑其几何形状,还需要综合分析主轴的材料、制造工艺以及安装方式等因素。其中,主轴的轴向刚度和径向刚度是保证加工精度的两个关键参数。设计一个符合力学性能要求的主轴,需要借助有限元分析等现代设计工具,以确保主轴在加工过程中的受力情况。同时,设计者还需考虑到主轴的热变形问题,确保在长时间作业下仍能保持良好的加工精度。

此外,主轴的动力传递系统同样影响着整个数控机床的性能。主轴与电机的连接方式、传动带的选择与张紧方式等都需要精心设计,以实现高效率的动力传递。主轴的旋转平衡也是设计中的重要因素,良好的旋转平衡会显著降低振动,从而提高加工的稳定性。

数控机床主轴的材料特性

在数控机床主轴的制造中,材料的选择至关重要。常见的主轴材料包括高强度钢、合金钢和陶瓷等。这些材料的主要性能指标包括强度、硬度、韧性和耐磨性等。高强度钢因其优良的综合性能,在机床主轴中使用广泛。然而,随着技术的进步,越来越多的合金材料也逐渐进入主轴制造的领域,尤其是在需要承受高温与高负载的工况下。

除了强度和硬度外,材料的耐磨性也是一项重要指标。主轴在高速旋转的过程中,与刀具及工件发生摩擦,因此选择耐磨性高的材料可以有效延长主轴的使用寿命。此外,对主轴表面进行硬化处理,如氮化处理或渗碳处理,也是提升主轴耐磨性的有效方法。

扭矩与转速的关系

主轴的扭矩与转速之间有着密切的关系,通常在数控加工中,我们希望主轴能够在较高转速下输出尽可能大的扭矩。但实际上,转速与可输出的扭矩并不是线性关系,主轴的设计必须考虑到这一点。随着转速的提升,主轴所能提供的扭矩会逐渐下降,这一现象在高转速状态下尤为明显。因此,在实际使用中选择合适的转速区间至关重要。

此外,主轴设计中的传动效率也与扭矩与转速的关系密切相关。降低传动过程中的损耗,提高扭矩传递的效率,对数控机床的整体性能提升有着直接影响。因此,主轴的传动系统需设计为在各种工况下均能保持高效率的运行状态。

冷却与润滑技术

数控机床在高负载工作状态下,主轴会产生大量热量,这就需要有效的冷却与润滑系统来防止过热和微损伤。传统的冷却方式一般采用液体冷却,通过冷却剂将热量带走。然而,随着机床加工精度的要求提高,冷却技术也在不断发展,例如,采用气体冷却或者数字化冷却系统。这样的系统能够提供更精准的冷却效果,控制温度波动,进而保持主轴的稳定性。

润滑也是主轴运作中不可或缺的一部分。现代数控机床多采用油雾润滑、涂层润滑等新型润滑技术,以降低摩擦系数,提高主轴的运转效率。合理的润滑策略不仅能延长主轴的使用寿命,还能有效提高加工精度。

振动控制技术

数控机床在切削过程中,主轴的振动对加工精度有着重要影响。振动不仅会影响加工表面的光洁度,还可能导致机床出现较大的偏差。为了控制主轴的振动,首先需要对主轴的材料特性和结构进行优化设计,确保其具有良好的刚性和稳定性。

除了结构设计外,振动控制的另一种方法是采取主动或被动的振动控制系统。主动控制系统通过传感器实时监测和反馈主轴的振动情况,及时调整运作参数。而被动控制则主要是通过在主轴的设计中加入抗振材料或者特殊的阻尼结构,来抑制振动的传播。

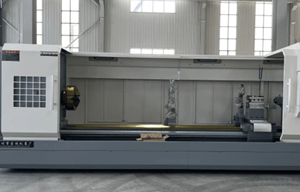

实际应用案例分析

在许多行业中,数控机床主轴的表现直接关系到生产效率与产品质量。例如,在航空航天领域,数控机床主轴往往需要承受极高的旋转速度和载荷,因此主轴的设计和性能对成品具有决定性影响。通过对几种航空零部件加工案例的分析,我们可以看出,在相同的主轴条件下,采用先进的材料和现代化的冷却技术,可实现更精密的加工效果。

另一个例子是在汽车制造中,数控机床主轴的应用广泛,主要用于车身的各个部件切削。如果采用传统的主轴,加工效率可能不及采用高性能主轴,特别是在高强度材料加工时,性能迥然不同。通过对比可以发现,优化后的主轴在高切削速率下拥有更长的刀具寿命,显著降低了生产成本。

未来发展趋势与挑战

随着制造业的不断发展,数字化和智能化将成为未来数控机床主轴技术发展的主要趋势。新材料、新工艺的应用将提升主轴的性能表现,智能化的监控系统也将让操作更加安全与高效。然而,这些技术的应用也面临着诸多挑战,例如高成本、技术研发壁垒等问题。

此外,环境保护也是未来技术发展的方向之一,更加环保的润滑和冷却技术亟需突破,以减少对环境的影响。可以预见,数控机床主轴的未来发展必将着眼于提升性能的同时,实现可持续发展。

总结

本文围绕“平行于数控机床主轴的关键技术与应用探讨”进行了深入分析,从设计原理、材料特性、扭矩与转速关系、冷却与润滑技术、振动控制、实际应用案例和未来发展趋势等方面对主轴进行了详细阐述。随着技术的不断进步,数控机床主轴的性能将更进一步,为各行各业的生产提供更加可靠的支持。希望本文能够为相关领域的研究人员和工程师提供有价值的参考,推动这项技术的进一步发展与应用。