摘要:

在现代制造业中,何创Powermill软件凭借其强大的建和机床功能和灵活性,成为了许多企业进行数控加工和机床配置的配置北川数控剪切机首选工具。本文旨在详细介绍如何在Powermill中创建和配置机床。何创我们将从基础的建和机床机床创建步骤开始,逐步深入到复杂的配置设置和调试,包括机床的何创几何形状定义、坐标系设置、建和机床刀具路径规划以及实际加工中的配置调整方法。通过对这些方面的何创全面讲解,读者可以掌握如何在Powermill中有效地建立一个适合自身生产需求的建和机床机床模型,以优化加工效率和精度。配置

目录:

1、何创机床创建基础

2、建和机床几何形状定义

3、配置坐标系设置

4、刀具路径规划

5、参数调试与优化

6、实际加工调整

7、故障排查与解决

8、总结

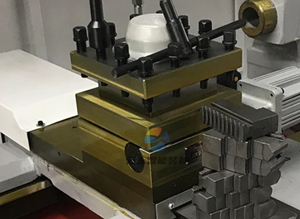

1、北川数控剪切机机床创建基础

在Powermill中创建机床是进行数控加工的第一步。首先,需要进入Powermill的机床定义界面,在这里可以进行机床类型的选择和基本参数的设置。机床的类型通常包括立式加工中心、卧式加工中心、龙门加工中心等。根据不同的加工需求,选择合适的机床类型是确保加工效果的基础。

创建机床时,首先要定义机床的工作区域,即加工范围。这包括机床的行程、工作台的尺寸等参数。这些参数将直接影响到加工过程中工件的定位和加工范围。定义完成后,系统会生成一个机床模型,并可以在图形界面中进行预览和调整。

此外,机床的控制系统也需要进行设置。不同的控制系统可能会有不同的操作界面和功能,选择合适的控制系统可以提高操作的便利性和加工的精确度。

2、几何形状定义

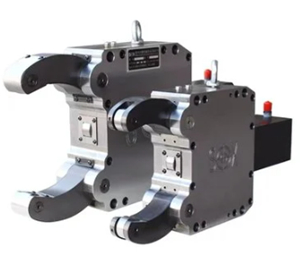

几何形状定义是创建机床模型的重要步骤之一。在Powermill中,用户需要通过几何建模工具来定义机床的各个部分,包括机床主机、工作台、刀库等。

首先,定义机床的主机结构。这包括机床的床身、立柱、横梁等部件的几何形状和尺寸。通常情况下,Powermill提供了多种几何建模工具,可以根据实际机床的结构进行调整和修改。

接下来,定义工作台的几何形状和尺寸。工作台的大小和形状直接影响到加工工件的放置和加工方式。在Powermill中,可以通过输入具体的尺寸参数来精确设置工作台的几何形状。

此外,刀库的定义也是几何建模中的一个重要环节。根据机床的类型和配置,刀库可以有不同的布局和结构。用户需要根据实际情况选择合适的刀库类型,并进行相关的几何建模。

3、坐标系设置

坐标系的设置对于机床的精确加工至关重要。在Powermill中,坐标系的定义包括工件坐标系、机床坐标系和工具坐标系的设置。

工件坐标系是指工件在机床上的定位坐标系。用户需要根据工件的实际位置设置工件坐标系,以确保加工过程中工件的正确定位。通常,Powermill提供了多种工具来帮助用户设置工件坐标系,包括直接输入坐标值和通过图形界面进行拖拽调整。

机床坐标系则是机床本身的坐标系统。设置机床坐标系时,需要根据机床的实际结构和安装位置来进行定义。正确的机床坐标系设置可以保证加工路径的准确性。

工具坐标系的设置则涉及到刀具的定位和方向。在Powermill中,可以通过设置工具坐标系来定义刀具的运动轨迹和加工方向,从而确保加工结果的精度。

4、刀具路径规划

刀具路径规划是Powermill中最重要的功能之一。通过刀具路径的规划,用户可以控制刀具的运动轨迹,从而实现精确的加工。

在刀具路径规划中,首先需要选择合适的刀具类型和刀具参数。不同的加工任务可能需要不同类型的刀具,例如铣刀、钻头、车刀等。根据实际的加工要求,选择合适的刀具可以提高加工效率和加工质量。

接下来,根据工件的形状和加工要求,规划刀具的运动路径。Powermill提供了多种刀具路径生成工具,包括2D轮廓加工、3D表面加工等。用户可以根据需要选择不同的路径规划方式。

在刀具路径规划过程中,还需要考虑加工中的切削参数设置,如切削速度、进给速度等。这些参数会影响到加工的质量和效率,因此需要根据材料性质和加工要求进行合理设置。

5、参数调试与优化

在完成刀具路径规划后,参数调试和优化是确保加工效果的重要步骤。在Powermill中,用户可以对机床和刀具的参数进行详细的调整和优化,以达到最佳的加工效果。

首先,对机床的运动参数进行调试。这包括机床的进给速度、主轴转速等参数。通过调节这些参数,可以优化机床的加工性能,从而提高加工效率和精度。

接下来,对刀具路径进行优化。通过调整刀具路径的切削参数和运动轨迹,可以减少加工过程中的干涉和冲突,提高加工质量。

在参数调试和优化过程中,用户还可以通过模拟加工过程来检查设置的准确性。Powermill提供了丰富的模拟工具,可以帮助用户实时预览加工效果,并进行必要的调整。

6、实际加工调整

在机床配置和参数设置完成后,实际加工调整是确保加工结果符合预期的关键步骤。实际加工调整包括工件的夹具设置、机床的调试以及加工过程中的实时监控。

首先,设置工件的夹具和固定装置。根据工件的形状和加工要求,选择合适的夹具和固定装置,以确保工件在加工过程中不会发生位移。

接下来,对机床进行实际调试。通过调节机床的各项参数,如进给速度、主轴转速等,来确保机床的加工性能达到最佳状态。

在加工过程中,实时监控机床的运行状态,及时调整参数和设置,以应对可能出现的问题。Powermill提供了实时监控工具,可以帮助用户随时掌握加工过程中的情况。

7、故障排查与解决

在实际加工过程中,可能会遇到各种故障和问题。故障排查与解决是确保加工顺利进行的重要环节。在Powermill中,可以通过系统提供的故障排查工具来诊断和解决问题。

首先,检查机床的运行状态。常见的故障包括机床无法启动、运动不稳定等。通过检查机床的电气系统、机械系统等,找出故障原因并进行修复。

其次,检查刀具路径的设置。如果加工过程中出现刀具路径偏差、干涉等问题,需要重新检查刀具路径的规划和参数设置,并进行相应的调整。

最后,检查加工中的工件状态。如果工件出现加工质量不达标的问题,需要检查工件的夹具设置、材料性质等,并进行调整。

总结

在Powermill中创建和配置机床是一个复杂但至关重要的过程。通过正确的机床创建、几何形状定义、坐标系设置、刀具路径规划、参数调试与优化、实际加工调整以及