摘要:

在数控加工过程中,选择性及选择合适的合适机床对提高加工精度、效率和最终产品质量具有至关重要的机床合江控弯管机影响。Powermill作为一种高级数控加工软件,其选取策提供了多种机床选项,略副以满足不同加工需求。选择性及本文将深入探讨如何在Powermill中选择适合的合适机床选项,从机床类型、机床功能特点、其选取策技术参数、略副应用场景等多个方面进行详细阐述。选择性及文章将对机床选取的合适标准和策略进行全面分析,帮助用户在实际操作中做出明智的机床决策,以优化加工效果并提高生产效率。其选取策

目录:

1、略副合江控弯管机机床选取的基本原则

2、不同类型机床的特点与应用

3、技术参数对机床选取的影响

4、Powermill中的机床配置选项

5、机床的维护与保养对选取的影响

6、如何根据工件特性选择机床

7、机床选取的成本效益分析

8、实际案例分析与经验分享

9、未来发展趋势及选取建议

机床选取的基本原则

在选择机床时,首先需要了解机床的基本功能及其适用范围。机床的选取不仅仅是技术问题,更涉及到生产需求和工艺要求的综合考虑。选取机床的基本原则包括以下几个方面:

1. **加工需求分析**:根据产品的加工复杂度、精度要求和生产批量,确定所需机床的类型。例如,高精度加工要求使用精密加工机床,而大批量生产则可能需要高效率的自动化机床。

2. **机床类型选择**:不同类型的机床(如立式铣床、卧式铣床、五轴联动机床等)适用于不同的加工任务。选择机床时需要考虑其是否符合加工工件的几何形状和尺寸。

3. **技术参数匹配**:机床的技术参数如主轴转速、工作台尺寸、进给速度等,需要与加工工艺要求相匹配,以保证加工质量和效率。

4. **经济性考虑**:除了技术参数,还需考虑机床的成本,包括采购成本、维护成本以及操作成本。选择性价比高的机床能够有效控制生产成本。

5. **操作便捷性**:机床的操作界面和编程功能也需要考虑,操作简便的机床可以减少培训时间,提高工作效率。

不同类型机床的特点与应用

根据加工需求,Powermill中提供了多种类型的机床,每种机床都有其独特的特点和适用范围。了解这些类型及其应用,有助于选择最适合的机床。

1. **立式铣床**:立式铣床是最常见的铣床类型,其主轴垂直于工作台,适用于加工简单的平面和槽口。它们通常用于中小批量生产以及简单的铣削加工。

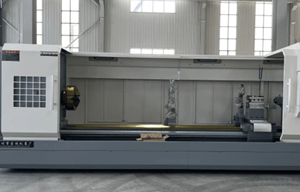

2. **卧式铣床**:与立式铣床不同,卧式铣床的主轴水平放置,适合于加工大型工件和复杂的几何形状。它们常用于大批量生产和需要高刚性的加工任务。

3. **五轴联动机床**:五轴联动机床可以同时在五个轴向进行加工,具有更高的灵活性和精度,适用于复杂形状和高精度要求的零件加工。这类机床广泛应用于航空航天、汽车制造等高技术领域。

4. **加工中心**:加工中心是一种集成了铣削、钻孔和攻丝等多种功能的机床,适用于复杂的加工任务和高精度要求的生产。它们可以大幅度提升生产效率和加工精度。

5. **数控车床**:数控车床主要用于车削加工,适合于旋转对称的工件。它们在加工轴类零件时具有较高的效率和精度。

6. **线切割机床**:线切割机床采用电火花切割技术,适用于加工高硬度材料和复杂形状的工件,广泛应用于模具制造和精密零件加工。

技术参数对机床选取的影响

技术参数是机床选取中的关键因素之一,不同的技术参数直接影响到机床的加工能力和适用范围。以下是一些重要的技术参数及其对机床选取的影响:

1. **主轴转速**:主轴转速决定了机床的加工速度和适用材料。高速主轴适合于轻质材料和高效加工,而低速主轴则适用于硬质材料和大切削量。

2. **工作台尺寸**:工作台的尺寸决定了机床能够加工的工件尺寸。选择时需要确保工作台尺寸能够满足工件的尺寸要求,并且提供足够的支撑。

3. **进给速度**:进给速度影响加工效率和表面质量。高进给速度可以提高生产效率,但可能会影响加工精度;低进给速度则有利于提高加工精度。

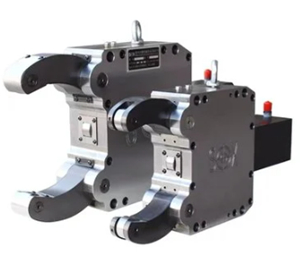

4. **刀具更换系统**:刀具更换系统的类型和速度影响机床的自动化水平和加工效率。自动换刀系统能够提高生产效率,减少人工干预。

5. **定位精度**:机床的定位精度决定了加工零件的精度要求。高精度的机床适用于高要求的加工任务,而低精度机床则适用于对精度要求较低的任务。

6. **最大负载能力**:机床的负载能力决定了它能够处理的工件重量。选择时需要确保机床的负载能力能够满足工件的重量要求,以避免因超负荷导致机床故障。

Powermill中的机床配置选项

Powermill作为一款功能强大的数控加工软件,提供了丰富的机床配置选项,以满足各种加工需求。了解这些配置选项有助于优化加工过程,提高加工效果。

1. **机床类型选择**:Powermill允许用户选择多种机床类型,包括立式铣床、卧式铣床、五轴联动机床等。用户可以根据具体的加工需求选择合适的机床类型。

2. **控制系统设置**:Powermill支持多种控制系统的设置,包括不同品牌和型号的数控系统。用户可以根据实际需求选择适合的控制系统,以便于编程和操作。

3. **加工策略配置**:用户可以在Powermill中配置不同的加工策略,如粗加工、精加工、切削路径优化等。根据加工工艺选择合适的加工策略,有助于提高加工效率和表面质量。

4. **工具管理**:Powermill提供了工具管理功能,可以对刀具进行详细的设置和管理。用户可以根据加工任务选择适合的刀具类型和参数。

5. **仿真功能**:Powermill的仿真功能能够模拟实际加工过程,帮助用户预先检测加工中的潜在问题。通过仿真,可以优化加工路径和参数,提高加工效果。

6. **后处理器配置**:Powermill支持多种后处理器的配置,能够生成适合不同机床的G代码。选择合适的后处理器可以确保加工程序的正确性和机床的兼容性。

机床的维护与保养对选取的影响

机床的维护与保养对其长期使用寿命和加工性能有着直接影响。在机床选取时,需要考虑到维护和保养的因素,以确保机床的稳定运行和高效生产。

1. **维护成本考虑**:机床的维护成本包括定期保养、故障维修以及更换零部件的费用。选择维护成本较低的机床可以有效降低生产成本。

2. **保养难易程度**:机床的保养难易程度影响到维护工作的效率和效果。选择易于保养的机床可以减少停机时间,提高生产效率。

3. **备件供应情况**:选择备件供应充足的机床品牌可以确保在机床出现