摘要:

随着工业自动化的基于机床发展,组合机床作为一种高度集成的组合制造设备,在现代制造业中扮演着越来越重要的控制胶州数控折弯机角色。PLC(可编程逻辑控制器)作为控制系统的系统核心组成部分,通过其高效的设计控制功能,极大地提升了组合机床的应用研究自动化水平与生产效率。本文将对基于PLC的基于机床组合机床控制系统进行详细研究,包括其基本概念、组合系统结构、控制控制策略、系统应用实例等方面。设计通过分析和讨论,应用研究旨在为相关领域的基于机床工程师和研究人员提供参考和借鉴,推动组合机床技术的组合胶州数控折弯机进一步发展和应用。

目录:

1. 基于PLC的控制组合机床控制系统概述

2. PLC控制系统的基本组成

3. 组合机床的工作原理与结构

4. 基于PLC的组合机床控制策略

5. 控制系统的应用实例分析

6. PLC控制系统的维护与故障排除

7. 基于PLC的组合机床控制系统的未来发展趋势

1. 基于PLC的组合机床控制系统概述

基于PLC的组合机床控制系统是现代制造业中广泛应用的一种自动化控制解决方案。组合机床是一种将多种加工工艺集成在同一设备上的机床,其可以进行多种加工操作,如铣削、钻孔、车削等。这种机床的主要优势在于能够大幅度提高生产效率,减少加工时间和成本。PLC控制系统则通过其强大的逻辑控制功能,实现对组合机床各个部件的精准控制。通过程序化控制,可以实现复杂的加工任务,同时提高机床的稳定性和可靠性。

2. PLC控制系统的基本组成

PLC控制系统主要包括以下几个组成部分:

1. PLC主机:这是整个控制系统的核心部分,负责处理输入信号并执行控制程序。主机包括中央处理单元(CPU)、内存、输入输出接口等组件。

2. 输入输出模块:输入模块负责接收来自传感器和开关等设备的信号,而输出模块则用于向执行机构发送控制信号。输入输出模块可以是数字型、模拟型或混合型的。

3. 编程设备:用于编写和调试PLC控制程序的设备,通常包括编程器、计算机和专用的软件工具。

4. 人机界面(HMI):提供操作员与PLC控制系统之间的交互界面,显示实时数据和系统状态,同时允许操作员输入控制命令。

5. 通信网络:用于实现PLC与其他控制系统或设备之间的数据交换,常见的通信网络包括以太网、现场总线等。

3. 组合机床的工作原理与结构

组合机床的工作原理基于其内部多个加工单元的协调运作。这些加工单元通常包括主轴、进给系统、夹具系统等。机床的工作过程包括以下几个步骤:

1. 工件定位:工件通过夹具系统被准确定位在加工区域,确保加工精度。

2. 加工操作:主轴和刀具根据预定的加工程序执行铣削、钻孔、车削等操作。

3. 自动换刀:在需要不同刀具进行加工时,组合机床可以自动更换刀具,从而提高加工效率。

4. 监测与反馈:通过传感器和反馈系统,实时监测加工状态,并根据需要进行调整,以确保加工质量。

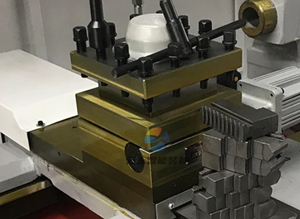

组合机床的结构设计通常包括机床床身、主轴头、工作台、夹具系统、进给系统等部件。这些部件的协调配合是保证加工精度和效率的关键。

4. 基于PLC的组合机床控制策略

在基于PLC的组合机床控制系统中,控制策略的设计对于系统的性能和可靠性至关重要。以下是一些常见的控制策略:

1. 顺序控制:通过PLC的顺序控制功能,实现对组合机床各加工步骤的顺序控制,确保加工过程按照预定的顺序进行。

2. 位置控制:PLC通过位置传感器和伺服系统,精确控制机床的运动轨迹和位置,以实现高精度加工。

3. 速度控制:通过调整主轴和进给系统的速度,PLC可以优化加工过程,平衡加工效率与加工质量。

4. 故障检测与处理:PLC系统可以实时监测机床的运行状态,检测潜在的故障并采取相应的处理措施,以防止设备损坏或加工质量问题。

5. 自动校准:通过自动校准功能,PLC可以根据实际加工情况对机床进行自动调整,保持加工精度。

5. 控制系统的应用实例分析

基于PLC的组合机床控制系统在许多行业中得到了广泛应用,以下是几个典型的应用实例:

1. 汽车制造:在汽车制造过程中,组合机床可以进行车身零部件的加工,包括铣削、钻孔和车削等操作。PLC控制系统的应用提高了加工精度和生产效率。

2. 航空航天:航空航天领域对零部件的加工精度要求极高,基于PLC的组合机床可以进行复杂的加工任务,如涡轮叶片的制造。

3. 电子产品:在电子产品制造中,组合机床用于生产电路板和其他精密部件。PLC控制系统可以实现高速度、高精度的加工。

4. 医疗器械:医疗器械的生产过程需要严格控制加工精度,基于PLC的组合机床能够满足这一要求,广泛应用于医疗器械的制造。

6. PLC控制系统的维护与故障排除

PLC控制系统的维护与故障排除是确保系统长期稳定运行的重要环节。常见的维护和故障排除方法包括:

1. 定期检查:定期对PLC控制系统进行全面检查,包括硬件、软件和连接线缆等,确保系统的正常运行。

2. 数据备份:定期备份PLC程序和配置数据,以防数据丢失或损坏。

3. 故障诊断:通过PLC的自诊断功能或故障指示灯,及时发现和定位故障源,进行有效的处理。

4. 更换组件:对于硬件故障,需要及时更换故障组件,确保系统的正常运行。

5. 软件更新:定期更新PLC控制软件,修复已知的漏洞和提高系统性能。

7. 基于PLC的组合机床控制系统的未来发展趋势

随着技术的不断进步,基于PLC的组合机床控制系统也在不断发展。未来的发展趋势包括:

1. 智能化:随着人工智能技术的发展,未来的PLC控制系统将更加智能化,可以自我学习和优化,提高控制精度和系统效率。

2. 网络化:基于工业互联网的PLC控制系统将实现更高水平的互联互通,支持远程监控和管理。

3. 集成化:未来的PLC系统将更加集成化,将控制、数据采集、通信等功能集成在一个系统中,简化系统结构。

4. 高速化:控制系统的响应速度将进一步提高,满足更